樹脂砂鑄造

本文導讀:

樹脂砂鑄造

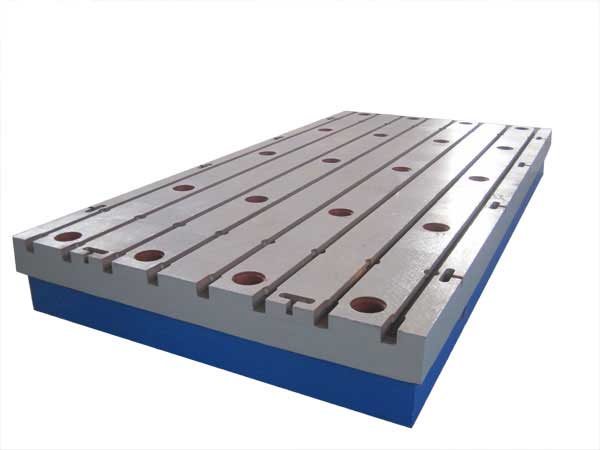

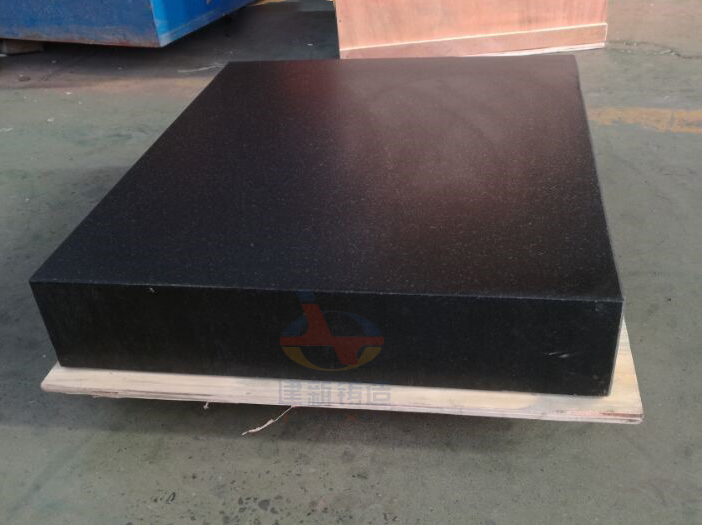

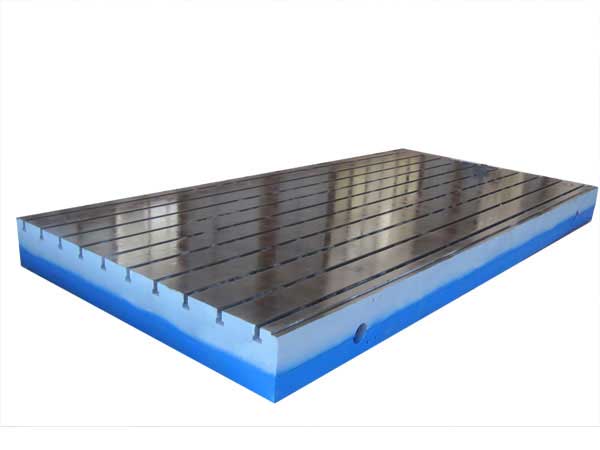

與傳統的粘土砂生產鑄件相比,用樹脂砂(shā)生產的(de)鑄件(jiàn)具有表(biǎo)麵粗糙度小,尺寸精(jīng)度高,品質好的特點,已日(rì)益受(shòu)到市場的青睞,得到了迅速發展,已逐步成為(wéi)鑄件市場的(de)主流產品,黄瓜视频IOS量具生產的各種平台平板等(děng)鑄件均采用樹脂砂鑄造(zào)工藝。

一、砂(shā)溫對樹脂砂硬(yìng)化的影響及控製

呋(fū)喃樹脂自硬(yìng)砂的硬化原理是:樹(shù)脂在固化(huà)劑的催化作用下逐漸發生交聯反應而自行硬(yìng)化,固化劑的催化作用受溫度的影響較大(dà),溫度(dù)升高催化(huà)作用(yòng)加速,溫度下降,催化作用減慢,因而呋喃樹脂自硬砂在硬化過程中,硬化反應的速率與砂溫有密切的關係,同時硬(yìng)化反應速率(lǜ)對硬化(huà)後鑄型的強度有著重要的影響。所以,要得到滿足生產(chǎn)需要(yào)的鑄型強度,就必須控製砂溫。

二(èr)、固化劑的加(jiā)入量和酸值對鑄型的影響及控製

固化劑的加入量是按其占樹脂(zhī)的比例來確定的。在固化劑酸(suān)值一定的情況下固化劑(jì)加入量愈大,樹脂砂的硬化速率就愈快(kuài),反之,愈慢。在固化劑加入量一定的(de)情況睛,所用固化(huà)劑酸值愈高,樹(shù)脂砂(shā)硬化速率愈快,反之,愈慢。樹脂砂鑄型(xíng)的硬化速率過快或過慢,都會降低鑄型(xíng)硬化後的強度,因此(cǐ)必須合理控製樹脂砂的硬(yìng)化速度。

三(sān)、樹脂砂生產對模具工藝(yì)的要求(qiú)

與(yǔ)粘土砂相比,樹脂砂鑄件的外觀質量依(yī)賴於模(mó)具的質量,因而樹脂砂對模具的質量要求較高。模具工(gōng)藝時使其較好的適應(yīng)樹脂砂造型的(de)需要,主要在以下幾個方麵:

1、拔模斜度(dù):樹脂(zhī)砂在起模時已具有一定的硬化強度,較小的(de)退讓性,較(jiào)大的摩擦力,若采用敲擊的方法起模,容(róng)易損壞模(mó)具(jù),同時樹脂砂的可修補性差,起模時,若受到破壞,較難(nán)修補。采(cǎi)用樹脂砂(shā)造型時,應根據生產實際和產品結構加大模具的拔模(mó)斜度,能順利的(de)起(qǐ)模,得到(dào)質量較好(hǎo)的鑄型。

2、模具的表麵粗糙度:模具表麵(miàn)的粗糙度對樹脂砂鑄件的表麵粗糙度起決定性的作(zuò)用,因而盡量降低模具表麵粗糙度(dù),是獲得高品質鑄件的重要措施。

3、加工餘量:硬化後的樹脂砂鑄型(xíng)有較(jiào)好的剛度和較高的尺寸精度,且不易變形,所以在選擇工藝參數時,可以選取較小(xiǎo)的機械加工餘(yú)量(liàng),從而減少金屬溶液的消耗和機械加工(gōng)的成本(běn),從而可以提高鑄件的尺寸精度。

隨著市場(chǎng)對鑄件產品(pǐn)外觀質量要求的不斷提高,樹脂砂鑄件在品質上的優勢,必將日益受到重視,樹脂砂這(zhè)一鑄件生產工藝,也必將得到迅速的(de)發展和普及。

四、如何降(jiàng)低樹脂砂鑄(zhù)造成本(běn)

1、樹脂砂原砂的選擇

樹脂砂原砂(shā)分為普通樹脂砂、水洗樹(shù)脂砂、擦洗樹脂砂等幾類,由於擦洗砂中(zhōng)含(hán)泥量已經很(hěn)少(shǎo),故可大大減少樹脂砂的浪費,應優先選擇。

2、樹脂砂樹脂的選擇(zé)

對樹脂砂原材料的選擇,不能隻(zhī)根據(jù)生產廠(chǎng)家提供(gòng)的技術(shù)數據確(què)定,而應(yīng)對樹脂砂生產廠家的生產設備、生產過(guò)程及質量控製手段有所了解,並盡量自己對樹脂的各項指標進(jìn)行檢(jiǎn)驗或請有關的有較好信譽的檢驗部門(mén)進行檢驗,或借(jiè)鑒同類使用廠家的經驗,或選擇信譽較好的知名大(dà)企業的(de)樹脂砂產品。

3、樹脂砂其(qí)它原材料的選擇(zé)

樹脂砂其它原材料的選擇原則是既考慮其質量(liàng)問題,又要考慮其與主要材料(liào)的匹配如采購、運輸方便等問題。

隻要樹脂砂設備選(xuǎn)擇合理、性能可靠、運行正常,原材料選(xuǎn)擇匹配、質量穩定、供應及時,生產工藝參數製定合理、工裝器具保證,自硬樹脂砂鑄造就能夠控製(zhì)並(bìng)降低鑄造成本,給企業帶來發展和(hé)效(xiào)益。