我公司最近(jìn)新建成大型8米*20米回火窯

本文導(dǎo)讀:

我公司最近新建成大型8米*20米回火窯,完(wán)全按照回火工件的回火技術要求設計改(gǎi)良、完善的.大型回火窯的落(luò)成使(shǐ)得我公司的產品質量更加有了(le)質量(liàng)的保證.

|

我公司鑄造工藝流程:

- 實型模型

- 實型(xíng)鑄造

- 鑄件熱處理

- 粗創加工

- 二(èr)次熱處理

- 精銑加工

- 人工刮研

- 出廠檢驗

- 包裝

回火 :又稱配火。金屬(shǔ)熱(rè)處理工藝的一種。將經過淬火(huǒ)的工件重新加熱到低於下臨界溫度的適當溫度,保溫一段時間(jiān)後在空氣或水、油等介質中冷卻的金屬熱處(chù)理。或將淬火後的合金工(gōng)件加熱到適當溫度,保溫若幹時(shí)間,然後緩慢或快速冷卻。一般用以減低或消除淬火鋼件中的內應力,或(huò)降低其硬度和強度,以提(tí)高其延性或韌性(xìng)。根據(jù)不(bú)同的要求可采用低溫回火、中溫回火或高溫回火。通常隨(suí)著回火溫度的升高,硬度和強度降(jiàng)低,延(yán)性或韌性逐漸增高。

砂型(xíng)鑄造中用來造型造芯的各種原材料,如鑄造砂、型砂粘結劑和其他輔料,以及由它們配製成的型砂、芯砂、塗料等統稱為造型材料造型(xíng)材料準(zhǔn)備的任務是(shì)按照(zhào)鑄件的要求(qiú)、金屬的性質,選擇合適的原砂、粘結(jié)劑和輔料,然後按一定的(de)比例把它(tā)們混合(hé)成具有一(yī)定性能的(de)型砂和芯砂。常用的混砂設備有碾輪(lún)式混(hún)砂機、逆流(liú)式(shì)混砂機和葉片溝(gōu)槽式混砂機。後者是專為混合化學自硬砂設(shè)計的,連續混合,速度快(kuài)。

隨著科技的進步與鑄造業的蓬勃發展,不同(tóng)的鑄造方法有不(bú)同的鑄型準備內容。以應用最廣泛的砂型鑄造為例,鑄型準(zhǔn)備包括造型材(cái)料準備和造型造芯兩大項(xiàng)工作。

1:退火

熱處理的退火種類:常(cháng)見(jiàn)的退火工藝有(yǒu):再結晶退火,去應力退火,球化退火,完全退火等。退火的目的:主要是降低金屬材料的硬度(dù),提高塑性,以利切(qiē)削加工或壓力(lì)加工,減少(shǎo)殘餘應力,提高組織(zhī)和成分的均(jun1)勻化,或為後道熱處理作好組(zǔ)織(zhī)準(zhǔn)備等。

完全退火和(hé)等溫退火

完全退火(huǒ)又稱重結晶退火,一般(bān)簡稱為退(tuì)火,這種退火主要用於亞(yà)共析成分的各種碳(tàn)鋼和合金鋼的鑄,鍛件及熱軋型材,有時(shí)也(yě)用於焊接結構。一般常作為一些不重工件(jiàn)的最終熱處理,或作為某些工件的預先熱處理。

球化退火

球化退火主要(yào)用於過共析的碳(tàn)鋼及合金工具鋼(如製造刃具,量具,模具所用(yòng)的鋼種)。其主要目的在於降(jiàng)低硬度,改善切削加工性,並為以後(hòu)淬火作好準備。

去應力退(tuì)火

去應力退火又稱低溫退火(或(huò)高溫回火),這種退火主要用來消除鑄件,鍛件,焊接(jiē)件,熱(rè)軋件,冷拉件等(děng)的殘餘應力。如果這些應力(lì)不予(yǔ)消除,將會引起鋼件在一定時間以後,或(huò)在隨後的(de)切削加工過(guò)程中產生變形或裂紋(wén)。

2.淬火

我們淬火最常用的冷卻(què)介(jiè)質是鹽水,水和油。鹽水淬火的工件,容易得到高(gāo)的硬度和(hé)光潔的表麵(miàn),不容易(yì)產生淬不(bú)硬的軟點,但卻易(yì)使工件變形嚴重,甚至發生開裂。而用油作淬(cuì)火介質隻(zhī)適用於過冷奧氏體的穩定性比較大的一些合金鋼或小尺寸的碳鋼工件的淬火。

3.回(huí)火

回火的目的(de)有以下幾個方(fāng)麵:

1. 降低脆性,消除或減少內(nèi)應力,鋼件淬火後(hòu)存在很大內應力和脆性,如不及時回(huí)火(huǒ)往往會使鋼件發生變形甚至開裂。

2. 獲得工件所要求的機(jī)械性能,工件經淬(cuì)火後硬度高而脆性大,為了滿(mǎn)足各種工件的不同性能的(de)要求,可(kě)以通過適當回火的配合來(lái)調整硬度,減小脆性,得到所需要的韌性,塑性。

3. 穩定(dìng)工件尺寸

4. 對於退火難以(yǐ)軟化的某(mǒu)些合金鋼(gāng),在淬火(或正火)後常采用高溫回(huí)火,使鋼中(zhōng)碳化物適當聚集(jí),將硬度降低,以利切削(xuē)加工。

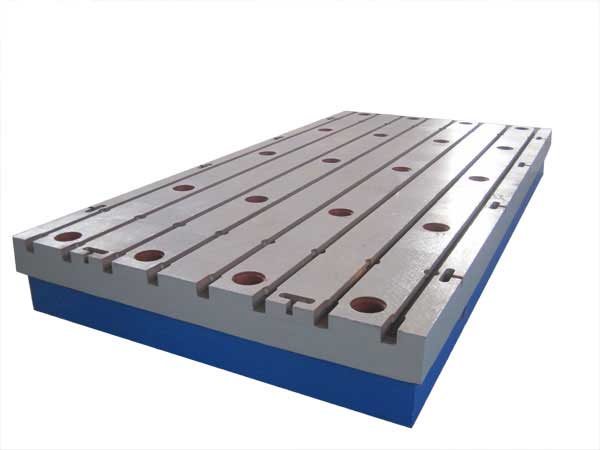

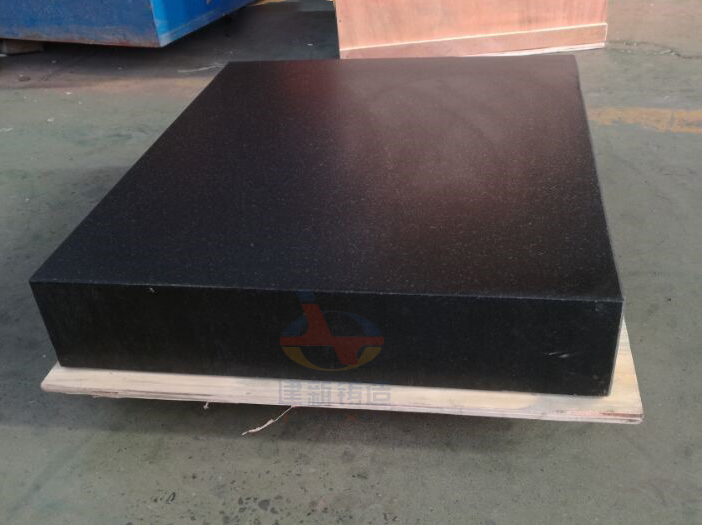

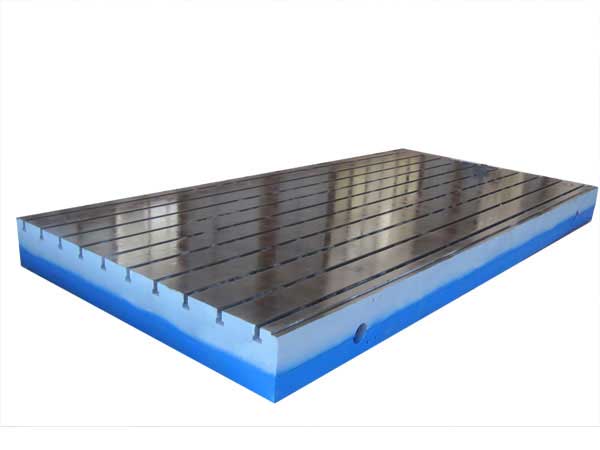

本公司所生(shēng)產的(de)鑄鐵平台、鑄(zhù)鐵平板,床身鑄件等係列鑄件產品全部經(jīng)過二次回火(huǒ)熱處理,產品已經達到GBT1184工藝(yì)標準。