鑄鐵平台如何達到高(gāo)精度

本文導(dǎo)讀:大家都知道鑄鐵平台(鑄鐵平(píng)板)的精度等級可分為000級、00級、0級、1級、2級、3級,關(guān)於鑄鐵平(píng)台的高精度是如何達到的,相信大家心裏都有一個問(wèn)號,下(xià)麵我為大家解析一下。,

大(dà)家都知道(dào)鑄鐵平台(鑄鐵平板)的精度等(děng)級可分為0級、1級、2級、3級(jí),關(guān)於鑄鐵平台的高精度是如何達到的,相(xiàng)信(xìn)大家心裏都有一個問號,下麵(miàn)我為大家解析一下。

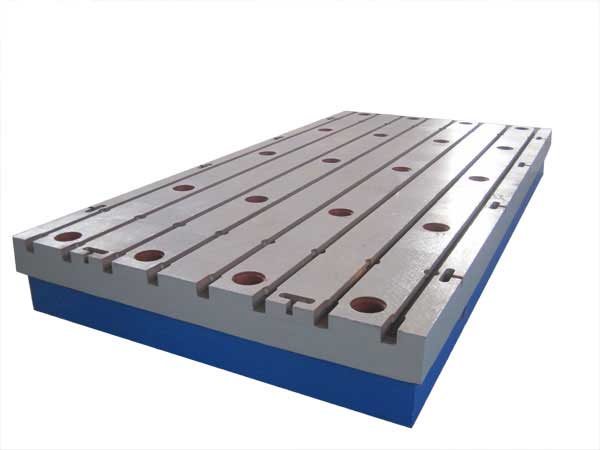

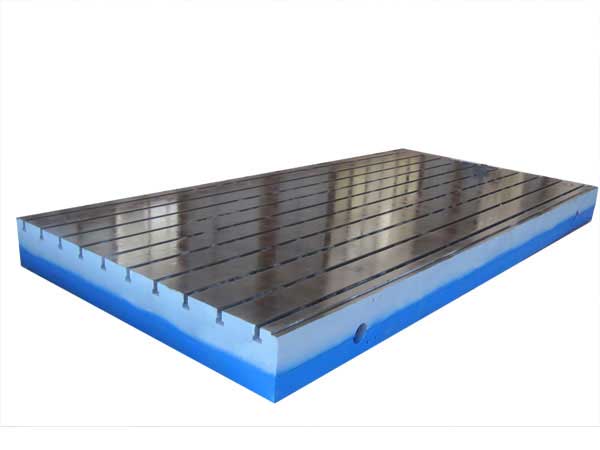

鑄鐵平台廣(guǎng)泛應(yīng)用於機械加工(gōng),工具車間(jiān),機(檢)修車間,大型設備底座計量及精密度加工的檢驗,測量和研磨,具有精確的(de)測量水準,檢驗工伯的一麵度,平直度以及角度(dù)的(de)公差值檢測等。所以一定要有精準的平麵度,要想達到理想的精準的平麵度就必(bì)須具備一以下幾個條件:

一、厚度要求:主要包括鑄鐵平台上的(de)工作麵厚(hòu)度,側圍(wéi)厚度和高度,以及底麵筋板的厚度、高度和密度。

二、材質要(yào)求:高強度鑄鐵HT200-300,硬度:HB170-240。

三(sān)、人工退火:在回火(huǒ)窯經過600-700度高溫退火時效處理。

四、沙眼與氣孔:0級與1級平台不允許(xǔ)有氣孔(kǒng)與沙眼,2級和3級可以用與平台同材質固(gù)體填充氣孔沙眼。注意:填充物(wù)的的硬度一定要低於平台本身的硬度(dù)。

五、鏟刮工藝:人工鏟刮在(zài)鑄鐵平台加工過程中是(shì)最重要的工藝,它決定了鑄鐵平台的平麵度誤差大小,以(yǐ)及工作麵(miàn)的可接(jiē)觸點數。鑄鐵平台在鑄造成型(xíng)後,經熱處理和機床粗加工就進入了最為關建的(de)刮研階段,這也是鑄鐵(tiě)平板精(jīng)度高(gāo)的原因。在刮研全過程中,一般都要經曆粗刮、細刮、精刮3個階段。

粗刮(guā)階段:粗刮的首要任務應先解決形位誤差問題。粗刮刀跡要寬大、要大刀闊斧地進行。對每個點隻刮一次不(bú)刮第二次。刀跡方向是同方向(xiàng)順次排列,每輪變換一次。經(jīng)過反複循環不斷刮研,黑點由稀少變稠密,由(yóu)不均勻(yún)分布至均勻分布,當任意(yì)刮方(25mm×25mm)達(dá)到4~6點時,表麵粗糙(cāo)度達到Ra2.5~Ra3.2時即告粗刮階段中止。

細刮階段:細刮在粗刮基礎上進行。細刮的任務主要解決表麵質量問題,即接觸精度、幾何精度(平(píng)麵度達(dá)到0.01mm/500mm2)、表麵(miàn)粗糙度(Ra1.6~Ra3.2),同時還要兼顧到形位誤差。

精刮階段(duàn):精刮(guā)是在細刮(guā)基礎(chǔ)上進行的,精刮的任(rèn)務是進行(háng)提高刮研表麵質量,兼顧、核定形位誤差。當黑點增加到每任意方20~25點時,即精刮結束,其鑄鐵平(píng)板(bǎn)平麵度應(yīng)為(wéi)0.01mm/500mm2以下,表麵粗糙度(dù)為Ra0.8~Ra1.6。鑄鐵平台的高精(jīng)度就是這樣達到(dào)的。

六、清砂與塗漆:平(píng)台底(dǐ)麵清砂要徹底,幹(gàn)淨且(qiě)噴塗紅色防鏽漆。側麵要平整後再塗(tú)漆,一般塗籃漆或綠漆。

七、包裝要求:主要是木質包裝,盡量選用(yòng)厚質木材覆蓋平台上工作麵,必要時做全封閉包裝。包裝前平台工作麵防鏽措(cuò)施一定要做好。

八(bā)、運輸要(yào)求、在平台裝車後,檢查是否有懸空,如有(yǒu)懸空要墊實,避免振動。平台不要摞(luò)放(fàng)過高以(yǐ)免擠壓變形。

九、 配件選擇(zé):主要是支架選擇,支架用(yòng)材為壁厚1.5-2mm的方鋼和角鐵,焊接(jiē)密(mì)度和(hé)結構要合理,調節螺栓要(yào)旋轉通暢。

十、安裝調(diào)試:一般(bān)先用用框式水平儀調平(píng),在用光學合像(xiàng)水平儀或電(diàn)子合像水平儀再進行一(yī)次平麵度(dù)誤差測量,如有問(wèn)題可要求(qiú)平台生產商來現場(chǎng)鏟(chǎn)刮修複。

十一、正確使用:鑄鐵平台在調試完(wán)成後即可使用,室溫控製在20±5℃使,在台麵上檢(jiǎn)測(cè)工(gōng)件要輕放輕挪,不要集(jí)中使用一個區域,盡量均勻(yún)使用整個鑄鐵平台的有效麵積。