平板刮削技術介紹

本文導讀:

刮削是用刮刀刮除(chú)工件表麵薄層的加工方法(fǎ)。他是利用刮刀、測量工具和顯示劑,以手工方式,邊研點測量,邊用刮刀刮去高處的金(jīn)屬,使工件逐步達到規定的尺寸、幾何形狀、表麵質量和(hé)密合性等(děng)要求的。刮削是一種精加工方式,刮削後工件表麵上留下的一層微淺而美麗的花紋,即可增加表麵的美觀,又可利用它來儲油、減少摩擦,以提高工件的使用壽命(mìng)。因此,機床的導軌麵。軸承的摩擦麵和常用的平板等,都采用刮削來達到較高的精度要求。

1、刮削(xuē)方法(fǎ)

(1)平麵刮削

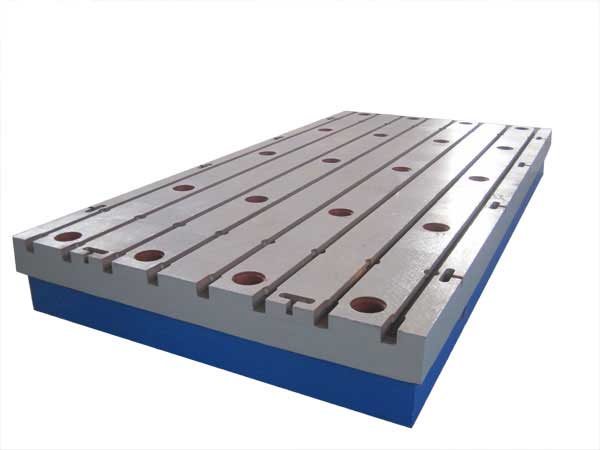

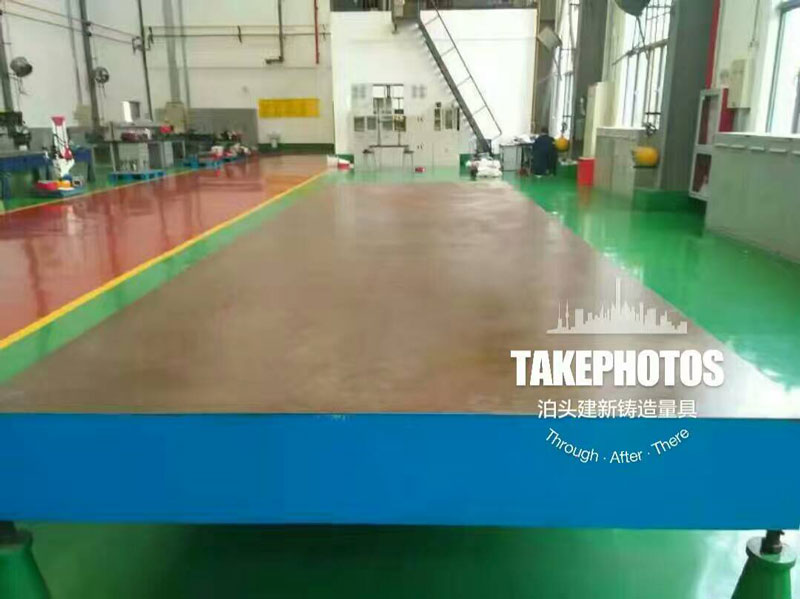

平麵刮削法適用(yòng)於各種互相配合的平麵(miàn)和滑動平麵,如平板、角度墊(diàn)鐵和機床導(dǎo)軌的滑動麵等。

刮削(xuē)平麵時,刮刀做前後直線運動,前推進行切削,後退為空行程。所加壓力的大小根據加工材料確定。金屬較硬時,加壓應大;材料較軟時,加壓應小(xiǎo)。

根據工件的精度要求,刮削分為粗(cū)刮、細刮、精刮和刮花幾種;

a.粗(cū)刮(guā):當機械加工後(hòu),表麵刀痕顯著、刮削餘量較大或者工件表麵生鏽時,都需要首先(xiān)進行粗刮(guā)。粗刮(guā)時,用長刮刀,刀口端(duān)部要(yào)平,刮過的刀跡較寬(10mm以上),行程較長(10~15mm),刀跡要(yào)連成一片,不(bú)可重複。當高起的接觸點達到每25mm²內有4~6個時,粗掛就(jiù)算達到了(le)要求。

b.細刮:粗刮後的表麵(miàn)高低(dī)相差很大(dà),細刮就是要將高點刮去,讓更多的點子顯示出來。細刮時,刮刀磨得中間略突些。刀跡寬6mm左右,長5~10mm,刀跡(jì)依點子而分布。連續兩次的刮削(xuē)方向,應成45°或60°的網紋。當點子達到每25mm²的麵積上有10~16個時,細刮就算完成。

c.精刮:在細刮後要進一步提高質量,則需進行精刮。精(jīng)刮時,用小(xiǎo)刮刀輕刮,刀跡4mm左右,長約5mm。當點子逐漸增多時,可將點子(zǐ)分為三種類型刮削:****最亮的電子全部刮去;中等(děng)的點子(zǐ)在中部(bù)刮(guā)去(qù)一小片;小的點子留下不刮(guā)。經推磨第二次刮削時,小點子會變大,中等點子分為兩個點子,大點(diǎn)子(zǐ)則分為(wéi)幾個點子,原來沒有點子的地方也會出現(xiàn)新點子。經過幾次反複,點子就會越開越多。當達到每25mm²的麵積上有20~25個點子時,細刮工(gōng)作可結束。

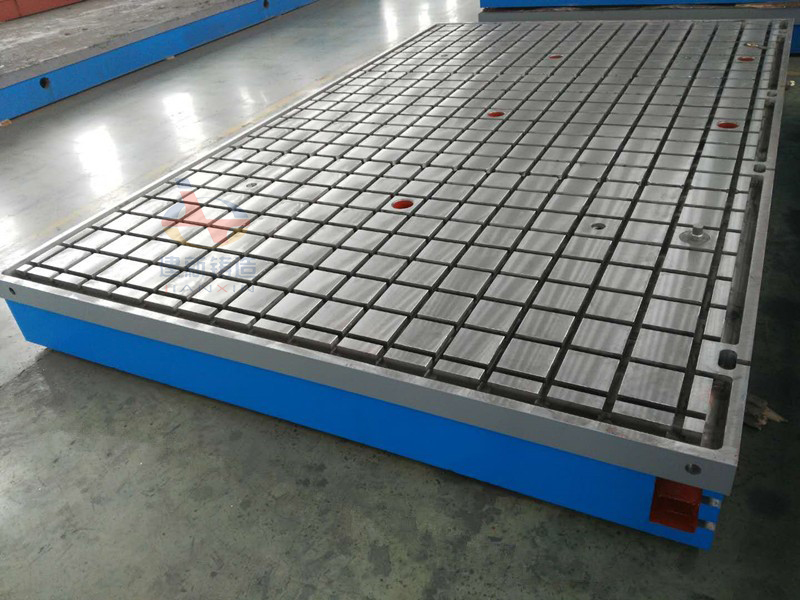

d.刮花:他是在已(yǐ)刮好的平麵上(shàng),再經(jīng)過有規律的刮削,使(shǐ)其(qí)成為各種花紋。這些花紋即能增加美觀,又在(zài)滑動表麵起著存油的作用,並且,還(hái)可借助刮花的消失,來判斷平麵的磨損程度。近來,已有電火花淬火機床代替(tì)刮花,導(dǎo)軌麵淬火後即可提高硬(yìng)度又可燒出好看的花紋來,優點更多。

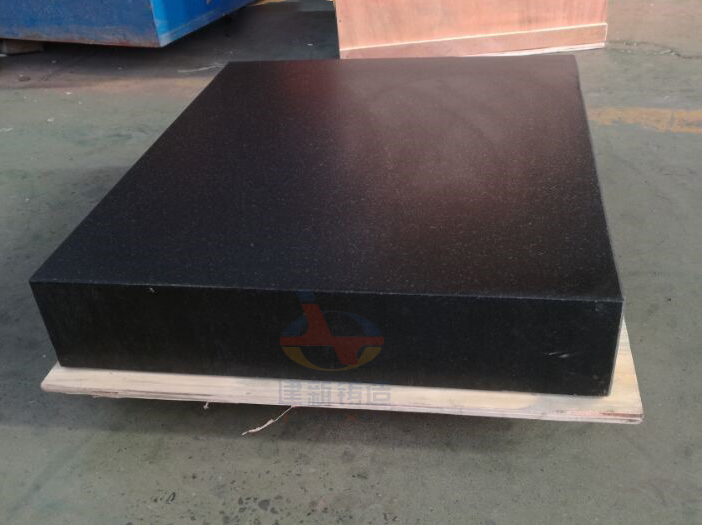

(2)原始平板的刮削

平板是檢查工具中最基本重要的一種,所以必(bì)須做(zuò)的非常精密。如果要刮削(xuē)的平板(bǎn)隻是一塊,則必須用標準平板合研。如果連(lián)標準平板也沒有,則(zé)必須用(yòng)三塊原始平板相互配刮,稱為三塊互研法。

刮前(qián)先將三塊平板編號(如1/2/3),接著分別粗刮一遍,除去機械加工留下的刀痕,然後按(àn)照下(xià)列順序進行合研刮削。

a.以1為(wéi)基準,將2和(hé)3與1合研後刮削,達到密合後,再將2和3合研並同時刮削。

b.以2為基準,將1與2合研後刮削,達到密合後,再將(jiāng)2和3合研並同(tóng)時刮削。

c.以3為基準,將2和(hé)3合研後刮削,達到密合後,再將1和(hé)2合研並同時刮(guā)削。

接著仍以1為基準,按上述順序循環進行,直至達到平板所要求(qiú)的精確度。

1、刮削(xuē)方法(fǎ)

(1)平麵刮削

平麵刮削法適用(yòng)於各種互相配合的平麵(miàn)和滑動平麵,如平板、角度墊(diàn)鐵和機床導(dǎo)軌的滑動麵等。

刮削(xuē)平麵時,刮刀做前後直線運動,前推進行切削,後退為空行程。所加壓力的大小根據加工材料確定。金屬較硬時,加壓應大;材料較軟時,加壓應小(xiǎo)。

根據工件的精度要求,刮削分為粗(cū)刮、細刮、精刮和刮花幾種;

a.粗(cū)刮(guā):當機械加工後(hòu),表麵刀痕顯著、刮削餘量較大或者工件表麵生鏽時,都需要首先(xiān)進行粗刮(guā)。粗刮(guā)時,用長刮刀,刀口端(duān)部要(yào)平,刮過的刀跡較寬(10mm以上),行程較長(10~15mm),刀跡要(yào)連成一片,不(bú)可重複。當高起的接觸點達到每25mm²內有4~6個時,粗掛就(jiù)算達到了(le)要求。

b.細刮:粗刮後的表麵(miàn)高低(dī)相差很大(dà),細刮就是要將高點刮去,讓更多的點子顯示出來。細刮時,刮刀磨得中間略突些。刀跡寬6mm左右,長5~10mm,刀跡(jì)依點子而分布。連續兩次的刮削(xuē)方向,應成45°或60°的網紋。當點子達到每25mm²的麵積上有10~16個時,細刮就算完成。

c.精刮:在細刮後要進一步提高質量,則需進行精刮。精(jīng)刮時,用小(xiǎo)刮刀輕刮,刀跡4mm左右,長約5mm。當點子逐漸增多時,可將點子(zǐ)分為三種類型刮削:****最亮的電子全部刮去;中等(děng)的點子(zǐ)在中部(bù)刮(guā)去(qù)一小片;小的點子留下不刮(guā)。經推磨第二次刮削時,小點子會變大,中等點子分為兩個點子,大點(diǎn)子(zǐ)則分為(wéi)幾個點子,原來沒有點子的地方也會出現(xiàn)新點子。經過幾次反複,點子就會越開越多。當達到每25mm²的麵積上有20~25個點子時,細刮工(gōng)作可結束。

d.刮花:他是在已(yǐ)刮好的平麵上(shàng),再經(jīng)過有規律的刮削,使(shǐ)其(qí)成為各種花紋。這些花紋即能增加美觀,又在(zài)滑動表麵起著存油的作用,並且,還(hái)可借助刮花的消失,來判斷平麵的磨損程度。近來,已有電火花淬火機床代替(tì)刮花,導(dǎo)軌麵淬火後即可提高硬(yìng)度又可燒出好看的花紋來,優點更多。

(2)原始平板的刮削

平板是檢查工具中最基本重要的一種,所以必(bì)須做(zuò)的非常精密。如果要刮削(xuē)的平板(bǎn)隻是一塊,則必須用標準平板合研。如果連(lián)標準平板也沒有,則(zé)必須用(yòng)三塊原始平板相互配刮,稱為三塊互研法。

刮前(qián)先將三塊平板編號(如1/2/3),接著分別粗刮一遍,除去機械加工留下的刀痕,然後按(àn)照下(xià)列順序進行合研刮削。

a.以1為(wéi)基準,將2和(hé)3與1合研後刮削,達到密合後,再將2和3合研並同時刮削。

b.以2為基準,將1與2合研後刮削,達到密合後,再將(jiāng)2和3合研並同(tóng)時刮削。

c.以3為基準,將2和(hé)3合研後刮削,達到密合後,再將1和(hé)2合研並同時刮(guā)削。

接著仍以1為基準,按上述順序循環進行,直至達到平板所要求(qiú)的精確度。