铸铁机械零件去毛刺的方法

本文导读:

1.电解去毛刺

这是利用电能、化学能溶解阳极去掉毛刺。零件与直流电源的正极(jí)相(xiàng)边为阳极(jí),成形工具与直流电源的负极相连为阴极,两极之间保持一定的间(jiān)隙,让电解液循(xún)环流动。当阳极和(hé)阴(yīn)级浸入溶液并通入直流电后,阳极表面发生电化学反应,零(líng)件表面被溶(róng)解的金属与电解液形成黏性液体集(jí)中在零(líng)件表面的低凹处,具有(yǒu)较高的电阻和较小的腐(fǔ)蚀;而毛刺突(tū)出于零件表面(miàn),在温差的影响下(xià),液(yè)膜难以形成(chéng),通电后电力线高度集中于毛刺部分距阴极最近的毛刺将以最(zuì)快速度溶解,直到(dào)毛刺(cì)全(quán)部溶解,边缘逐渐形成圆角,即达到去毛刺的(de)目的。

可以使用电解去毛(máo)刺机床。当生产批量不大时,可用整流(liú)器交流电变成直流(liú)电而制成简单的设备。根据零件结构,制作与零件(jiàn)形(xíng)状相似的专用夹具(工(gōng)具阴极),用黄铜或紫铜(tóng)等导电好的材料制成,不(bú)加工部(bù)位涂环氧树脂进行隔离保(bǎo)护。常用的(de)电解液(yè)有(yǒu)NaCl、NaNO2>和NaNO>3等溶液。

此法适用于有色、黑色金属(shǔ)零件,特别适用于形状复杂的零件及用机械、手工方法难以去除的内孔、交叉孔及内表面的毛刺,能去除特(tè)硬零件如钼、镍、钛、淬火零件(jiàn)的毛刺。

2.化学去毛刺

将清(qīng)洗干净的金属零件放到化学(xué)溶液(50℃)中,零件表面金(jīn)属将以离子形式转(zhuǎn)到溶液中。这些离(lí)子聚集在工件表面,经化学反应形成一(yī)层电阻大、电导率小(xiǎo)的黏液(yè)膜,保护工件表面不被腐蚀,而毛刺突出于表面,化学作用会将毛刺去掉。加工时,只要一个槽子即可。根据去毛刺工件材料的不同,用(yòng)不同的化学(xué)溶液。基主要成分可(kě)以(yǐ)是(shì)盐酸、磷酸、硫酸、盐酸二基苯胺(àn)和水等,按比例配制。化学去毛刺(cì)适用于(yú)小的金属零件,可以去除厚度小于0.07 mm的细小毛刺。

3.高温去毛刺

先将需要去毛刺的零件放在紧固的密封室内,然后送(sòng)入一定(dìng)压力的氢氧混(hún)合气体,经火花塞点火后,混(hún)合气体瞬时爆炸,放出大量的热,瞬时温度高达3 300℃以上。由于爆炸时间极短,使(shǐ)零件的毛刺被烧(shāo)掉,而(ér)零件的其他部分来不(bú)及变化。爆炸时,高压气体(tǐ)无孔不入,零件的所有内孔、交叉孔、槽(cáo)、深孔等的毛刺均能被烧掉。需要有专用高温去毛刺机床。

此法去毛刺适用于任何结构(gòu)形状的金属、塑料、橡胶零件,特别是形状复杂而用手工又难去除毛刺的(de)零件。操作(zuò)过程中,根据不同零件的材料选择(zé)合(hé)适的氢氧混合(hé)比(指(zhǐ)密封室中氢气和氧气的摩尔(ěr)质量比),钢、合(hé)金钢、铜对混(hún)合气(qì)不敏感,氢氧混合比在2:1~2:2范围均可,铝合金(jīn)的略高于2:1。其次要选择充气压力(指(zhǐ)密封室内混合气压力),一般来说,钢、合金钢(gāng)充气(qì)压(yā)力高,黄铜次之,铝合金更低。零件在去毛(máo)刺前,必须清洗干净并烘干;去毛刺后,放入磷酸混合溶液中进行中(zhōng)和处理,去除氧化(huà)膜。

4.滚磨去毛刺

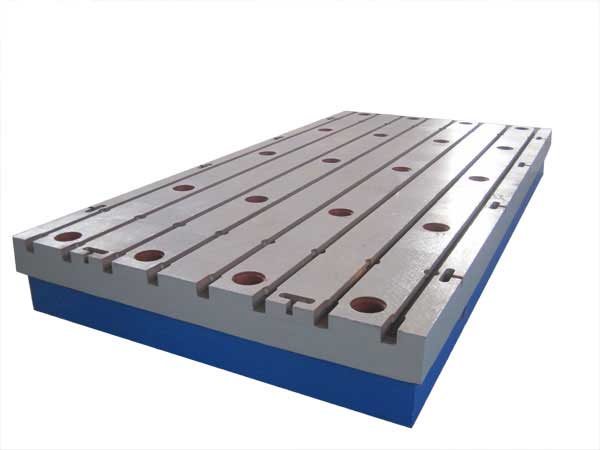

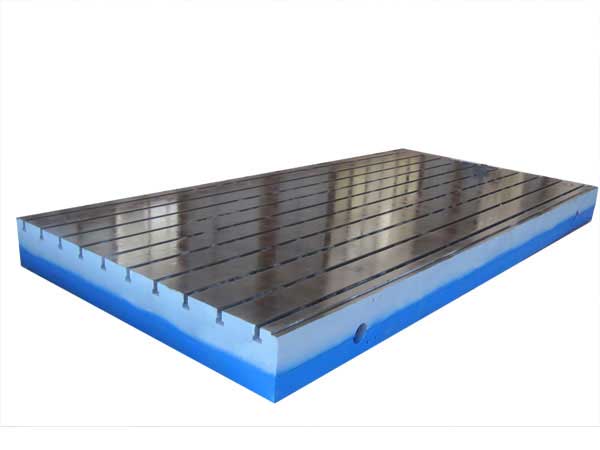

把一定(dìng)比例(lì)的工件和磨料放入封闭的滚(gǔn)筒,在滚(gǔn)筒转(zhuǎn)动过(guò)程中,零(líng)件与磨料、零件与零件间产生磨削,去除(chú)毛刺。滚磨去毛刺设(shè)备(bèi)有专用去毛刺机和离心滚抛机。磨料可用石英砂、木屑、氧化铝、陶瓷(cí)、白云石(shí)、碳化硅、金属环等。根据零件的材料、形状(zhuàng)和尺寸以及(jí)毛刺部位和大小等进行选择(zé)。

用此方法,零件变形小,设(shè)备简单,易操作,磨料来源广,经济性好,但大毛刺难去除。