科技创造神奇-可视化铸锻技术的例证

本文导读:

选准突破口

长期以来,我国热(rè)加工(gōng)铸锻件和复杂结构件的生产一直(zhí)存在成本高、能耗高、附加值(zhí)低、原材料消耗严重等问题。很多(duō)重大装备(bèi)的(de)大型铸锻件依(yī)赖进口,受制于人,有些(xiē)特大型铸锻件花钱也买不到,严重(chóng)制约(yuē)了我国能源、冶金机械、船舶动力(lì)等重要产业的发展。大型铸锻件和高附加(jiā)值铸(zhù)锻件依(yī)赖(lài)进口的根本原因(yīn)是国内制造工艺缺乏核心技术。

1997年,从事材(cái)料研究的李依依瞄准了材料制备工(gōng)艺计算机模拟(nǐ)这一(yī)新兴学科方向,决定把这一信息技术(shù)嫁接到(dào)金属材料(liào)加工生(shēng)产过程中(zhōng)。在她的倡导下,金属所通过“百人计划”引(yǐn)进了李殿中,组建了材(cái)料加工(gōng)模拟研究组。后李殿中成为材料加工模拟研究部主任,李依依(yī)、柯伟和英国(guó)John Campbell三位(wèi)院士当顾问,组成(chéng)了一个能够攻坚的研究团队(下称团队)。

2002年,团队与********重型机械集团公司签署协议,合作开发生产大型铸(zhù)钢支承(chéng)辊。之所以选择轧钢中使用的(de)支承辊作为突破口是因为我(wǒ)国是********产(chǎn)钢大(dà)国,钢产量接近4亿吨。而生产每吨钢(gāng)消耗轧辊2公(gōng)斤,每年约消(xiāo)耗轧辊(gǔn)80万吨,需要各类轧辊1万支左右(yòu)。凡高附加值的轧辊都需大量进口(kǒu)。

四(sì)铸成功

2002年(nián)秋,团队来到位于黑龙(lóng)江省的中国一重。双方要为中国铸造第一支50吨重的大(dà)型铸钢支承辊。

支(zhī)承辊的形状有点(diǎn)像中国传(chuán)统的(de)擀面杖,只不过(guò)中间部分的直径比两(liǎng)头更大一些。团队反复模拟生产过程,计算参数,最后制(zhì)定生产方案。12月,他们开始了第一次铸造。团(tuán)队人员(yuán)亲临浇注现场,与技术人员细心交流(liú),确保每(měi)一(yī)个工艺的正确实施。屋外的温度已低至零下20多度,车间内的(de)温度也很低,但(dàn)是(shì)大家(jiā)谁也没有(yǒu)打(dǎ)退堂鼓,等到浇注完毕(bì)已(yǐ)经是凌晨2点。

成(chéng)型浇铸工作结束后,脱模现场出了问题:铸件不能(néng)从模型中脱(tuō)出来。后来发(fā)现是模型的(de)一(yī)个部位被钢水冲出了一个小洞,铸(zhù)件(jiàn)上多长(zhǎng)了一个“瘤子”,它的卡壳使铸件不能脱离模型。第(dì)一个铸钢支承辊成形较好(hǎo),但脱模过程并不完美。

“一(yī)个不行,我们(men)就铸第二个,第二(èr)个不行(háng),我们就铸第三个,铸到第四个(gè)时,终(zhōng)于完美地成功(gōng)了。” 李依依笑了。为了这个铸件,团(tuán)队前后在一(yī)重并肩工(gōng)作了3年。

和锻造支承辊相比,铸造大型支承(chéng)辊,不仅可以保证质量,而(ér)且还大大地节省了材料(liào)及(jí)能耗。现在中国一重已(yǐ)运用这项新工艺,铸造100吨级的轧辊(gǔn)了(le)。

在一重进行技(jì)术改造过程中,李依依和李殿中提出了“可视化铸锻技术”的概念,即通过实验室的模拟仿真和等比例中试件的X射线(xiàn)实时观察,直接透视铸锻件缺陷产生(shēng)过程,从而提供****工艺方案,指导企(qǐ)业生产优质铸锻(duàn)件。

下车间,让团队一举(jǔ)多得:既解决(jué)了我国工业界多年解决不了的技术难题,又丰(fēng)富了铸(zhù)锻的(de)理论(lùn)体系,而且还获得相(xiàng)关授权(quán)专利50余项,出版专著一部,发表高水平论文(wén)100多篇。

新技术遍地开(kāi)花

团队喜欢(huān)面(miàn)对(duì)难题。继首次成功(gōng)开发出我(wǒ)国50吨级大型铸钢支(zhī)承辊后,2005年,他们又开始向制造(zào)技术更难的大型船用曲轴挑(tiāo)战。

曲轴是大型船舶的“心脏”。我国目前每年需要(yào)大型船用曲轴200多根。但由于自己(jǐ)不能生产(chǎn)船用曲轴而完(wán)全(quán)受制于国外。2005年时,国外曲轴都是按吨卖,每吨1万美元左右。一(yī)根60机的曲轴重(chóng)70吨,买一根就得(dé)花(huā)70多万美元。后来供不应(yīng)求时,花再多的钱也买不到。由于曲轴受制于人,我国(guó)船舶行业呈现“船(chuán)等机、机等轴”的被动局面。

曲轴中最难制造的当属曲(qǔ)拐(guǎi)锻件,成形复杂。凭(píng)经验很难锻造加工出合格品,成品(pǐn)率很低(dī)。团队在有关单位的支持下(xià),通(tōng)过计算机模拟仿真,采用反变形设计(jì)法,提供了曲轴锻件模具(jù)设计图纸和成(chéng)套锻造(zào)工艺,经与上海重型机器厂合作,于2005年成功生产出我国第一根60机大型船(chuán)用曲轴。

技术突破带来了生产的巨(jù)大(dà)进步。到2008年底,上海重型机器厂曲轴公司(sī)已经生产了上百支(zhī)大型船用(yòng)曲轴。鞍山重型机械公司与大连重工(gōng)也已能生产(chǎn)60机到90机的曲轴。中国人打破了国外对我国曲(qǔ)轴产品的(de)垄(lǒng)断(duàn)。

几年来,团队成员的足迹踏遍了中国一重、中国二重、上海重型、大连重工、鞍钢重机、沈阳重型、中铁山桥、沈阳鼓风集团、沈阳(yáng)机床集团公(gōng)司、沈阳黎明发动(dòng)机公司等企业,利用“可视化铸锻(duàn)技术”,先后为(wéi)大型铸(zhù)钢支承辊、大型船用曲轴、三峡水轮机转轮部分(fèn)铸(zhù)件、空心钢锭、压缩机缸(gāng)体、喷泵叶(yè)轮、燃机机匣、燃机叶片、高速铁路道(dào)岔、转向架等关键件的(de)开(kāi)发起了重要(yào)的技(jì)术支撑(chēng)作用,推动了我(wǒ)国铸锻业的跨越式发展。

为企业服务难在哪

“当一个人或团队掌握着最新的制造(zào)技术和工艺(yì)时,似乎走入车间厂(chǎng)房就能对企(qǐ)业进行(háng)一番技(jì)术改(gǎi)造,但实(shí)际并非如此。”李殿中研究员说:“****的困难并不在于有没有最新的技术,而在于下基层能不能吃苦(kǔ)和顶住压力,能不能让一线技术人员理解并(bìng)掌握新(xīn)技术和关(guān)键工艺。”

对于李依依院(yuàn)士来说(shuō),到企业推广高(gāo)技术有一(yī)定的风险和压力。她原本是研究冶金与材料的,现在要在传统的工艺研究中熔入计(jì)算(suàn)机技术(shù),并与铸造、锻造、焊接、材料力学等学科交叉,作为院士首先要承担项目失败的风险。李依依坦承:“如果我(wǒ)不(bú)搞这个(gè)可视化铸锻技术,只搞(gǎo)材料研究应该是很舒服的。”除(chú)了超前进行技术和工艺(yì)的研究(jiū)之(zhī)外(wài),李依依最重要的工作就是为团(tuán)队顶住(zhù)各种各(gè)样的风凉话,增强团队(duì)信心,让团队(duì)的工(gōng)作能够坚持下去。

可视化铸锻技术(shù)之所以能在国内许多厂(chǎng)家生(shēng)根,还在于团队里有一批能吃苦的干将。李殿中不(bú)但要所内搞研究,还要在生产第一线(xiàn)解决关键技术;工程技术(shù)人员夏立军在(zài)研制支承辊时,长年累月住在一重厂内,与车间技术人员和工人打成一(yī)片;组内(nèi)的研究人员,在(zài)试制曲轴时,索性就搬着电脑在现场调整参(cān)数……

科技是能够创(chuàng)造神奇(qí)的。但这朵神奇之花(huā)必是深深(shēn)地扎根于科研人员持之以恒的追求、不屈不(bú)挠的奋斗和“我不下地狱谁下地狱”的勇气之中的。“可视化铸锻技术(shù)”的推广就是一(yī)个最(zuì)好的例证。

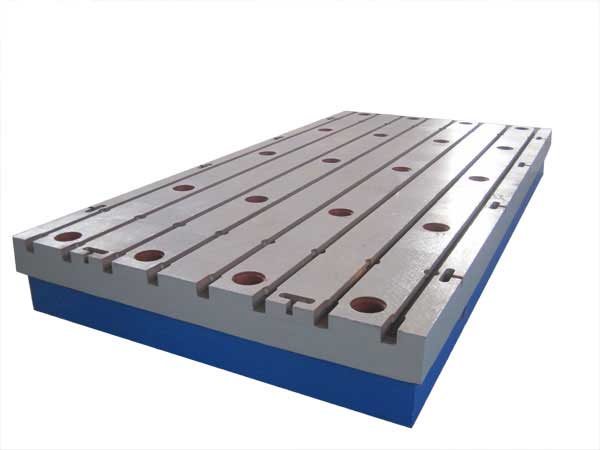

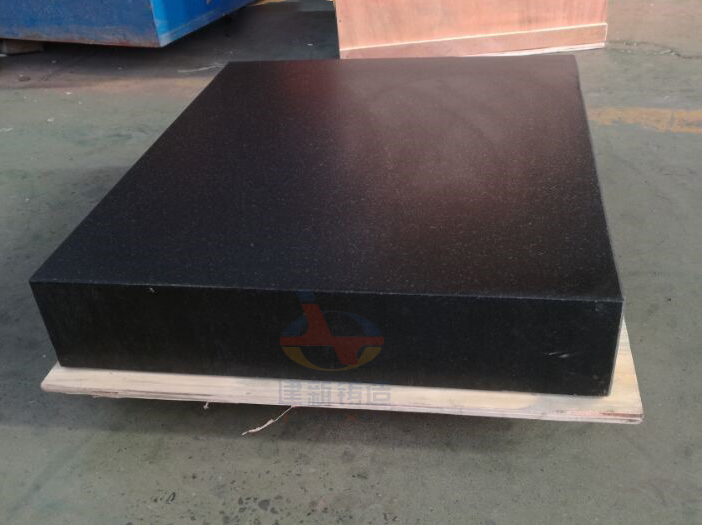

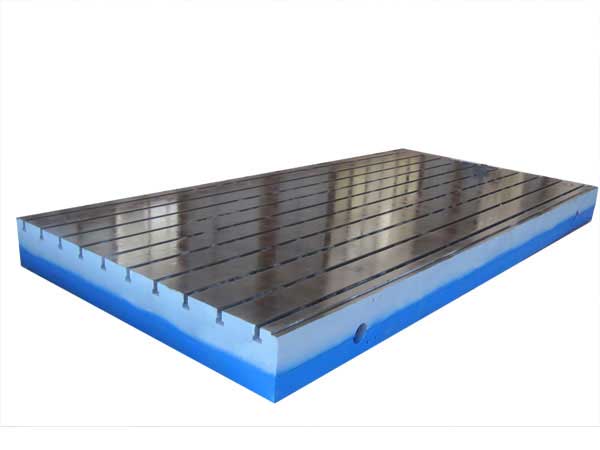

泊头市黄瓜视频IOS铸造量具有限公司是平板,平台,铸铁平板,铸铁平台,焊接平台,焊接平板,工程量具的制造商。免费(fèi)咨(zī)询电话:800-707-8816 400-707-8816.

下一篇文章:机械(xiè)铸造行业增加值(zhí)连续三个月(yuè)保持两位数增长..【2009/8/28】