技術信(xìn)息

鑄鐵平台熱處理方(fāng)法中的:退火,正(zhèng)火,淬火,回火有什麽相同(tóng)點與不同點

本文導讀:

鑄鐵平台熱處(chù)理方法中的:退火,正火,淬火,回火有什麽相同點與不同點

鑄(zhù)鐵平台熱處理是將金屬工件放在一定的介質中加熱到適宜的溫度(dù),並在此溫度中保持一定(dìng)時(shí)間後,又以不同速度冷卻的一種工藝方法。

鑄鐵平台熱處理是鑄鐵平台製造中的(de)重要工藝之一,與其它加工工藝(yì)相比,熱處理一(yī)般不改變工件的形狀(zhuàng)和整體的化學成分,而是通過改變工件內部的顯微組織,或改變工件表麵(miàn)的化學(xué)成分,賦(fù)予或改善工件的使用性能。其(qí)特(tè)點是改善工件的內在(zài)質量,而這一般不是肉眼所能看到的。

為使金屬(shǔ)工(gōng)件具有所需要的力學性能、物理性能和(hé)化學性能,除合理(lǐ)選用材料和(hé)各種成形工藝外,熱處理工藝往往是必不可少的。鋼鐵是機械工業(yè)中應用最廣的材料,鋼鐵顯(xiǎn)微組織複雜,可以通(tōng)過熱處理予以控製,所以鋼鐵的熱處理是金屬熱處理的主(zhǔ)要內容。另外,鋁、銅(tóng)、鎂、鈦等及其合金也都可以通過熱處理改變(biàn)其力學(xué)、物理和化(huà)學性(xìng)能,以獲得不同的(de)使用性能。

在從石(shí)器時代進展到銅(tóng)器時代和鐵器時代的過程中,熱處理的作用逐漸為人們所認識。早在公元前770~前222年,中國(guó)人在生產實踐中就已發現,銅鐵的性能會(huì)因溫度和加壓變形(xíng)的影響而變化。白口鑄鐵的柔化處理就是製造農(nóng)具的重要工藝。

公元前六世(shì)紀,鋼鐵兵器逐漸被采用,為了(le)提高鋼的硬度,淬火(huǒ)工藝遂得到(dào)迅速發展。中國河北省(shěng)易縣燕下都出土(tǔ)的兩把劍和一把戟(jǐ),其顯微組織中都有馬氏體存在,說明是經過(guò)淬火的。

隨(suí)著淬火技術(shù)的發展,人們逐漸發現冷劑對(duì)淬火質量的影響。三國蜀人蒲(pú)元曾在今陝西斜穀為諸葛亮打製3000把刀(dāo),相傳是派人到成都取水淬火的。這說明中國在(zài)古代就注意到(dào)不同水質的冷(lěng)卻能力(lì)了,同時也注意了(le)油和尿的冷卻能力。中國出土的西漢(公元前206~公(gōng)元24)中山靖王墓中的寶劍,心(xīn)部含(hán)碳量為0.15~0.4%,而表麵(miàn)含碳量卻達0.6%以上,說明已(yǐ)應用了滲(shèn)碳工藝。但當時作為個人“手藝”的秘密,不肯外傳,因而發展很慢。

1863年,英國(guó)金相學家和地質學家展示了鋼鐵在顯微鏡下的(de)六種不(bú)同的金相(xiàng)組織,證明了鋼在加熱和冷卻時,內部會發生組織改變,鋼中高溫時的(de)相在急冷時(shí)轉變為一種較(jiào)硬的相。法國人奧斯蒙德確立的鐵的同素異構(gòu)理論,以及(jí)英國人奧(ào)斯汀最早製定的(de)鐵碳相圖,為現代熱處理工藝初步奠定了理(lǐ)論(lùn)基礎。與此(cǐ)同時(shí),人們還研究了在金屬熱處理的加熱過程中對金屬的保(bǎo)護方法,以(yǐ)避免加熱過程(chéng)中金屬的氧化和脫碳等。

1850~1880年,對於應用各種(zhǒng)氣體(如氫(qīng)氣、煤氣、一氧化碳等)進行保護加熱曾有一係列專(zhuān)利。1889~1890年英國人萊克獲得多種金屬光亮熱處理的專利。

二(èr)十世(shì)紀以來,金屬物理(lǐ)的發展和其它新技術的移植應用,使金屬熱處理工藝得到更大發展。一個顯著的進展是1901~1925年,在工業生產中應用轉筒爐進行氣體滲碳 ;30年代出現露點電位(wèi)差計,使爐內氣氛(fēn)的碳勢達到可控,以後(hòu)又研究出用二氧化碳紅外儀、氧探(tàn)頭等進一步控製爐內氣氛碳勢的方法;60年代,熱處理技術運用了等離(lí)子場的作用,發展了離子滲氮、滲碳工藝;激光、電子(zǐ)束技術的應用,又使金屬獲得了新的表麵熱處理和化學熱處理方法。

二 金屬熱處理的工藝

熱處理(lǐ)工藝一般包括加熱、保溫(wēn)、冷卻三個過程,有時隻(zhī)有加熱和冷卻兩個過程。這(zhè)些過程互(hù)相銜接,不可間斷。

加(jiā)熱是(shì)熱處理的重要步驟之一。金屬熱處(chù)理的加熱方法很多,最早是采用木炭和煤作為熱源,進而應用液體和氣體燃料。電的應用使(shǐ)加熱易於控製,且無環境汙染。利用這些熱源可以直接(jiē)加熱,也可以通過熔融的鹽或金屬,以至浮動粒子進行間(jiān)接加熱。

金屬加熱時,工件暴(bào)露在空氣中,常常發生氧化、脫碳(tàn)(即鋼鐵零件表麵碳含量降(jiàng)低),這(zhè)對於熱處理後(hòu)零件的表(biǎo)麵性能有很(hěn)不利的影響。因而金屬通常應在可控氣氛或保護氣氛中、熔融鹽(yán)中和(hé)真(zhēn)空(kōng)中加熱,也可用塗料或包裝方(fāng)法進行保護加熱。

加熱溫(wēn)度是熱(rè)處理工藝的重要工藝參數之(zhī)一(yī),選擇和控(kòng)製加熱溫度 ,是保證熱處理(lǐ)質量的主要(yào)問題。加熱溫度隨被處理的金屬材料和熱處理的目的不同而(ér)異,但一般都是(shì)加熱到相變溫度以上,以獲得需要的組織。另外(wài)轉變需要一定的時間,因此(cǐ)當金屬工(gōng)件表麵(miàn)達到要求的加熱溫度時,還須在此溫度保(bǎo)持一定時間,使內(nèi)外溫度一致,使顯微組織轉變完全(quán),這段時間稱為保(bǎo)溫時間。采用高能密度加熱和表麵熱處理時(shí),加熱速度極快,一般就(jiù)沒(méi)有保(bǎo)溫(wēn)時間或保溫(wēn)時間很短,而化學熱處理的保溫時間往往較長。

冷(lěng)卻也是熱處理工藝過(guò)程中不可缺少的步(bù)驟,冷卻方(fāng)法因工藝不同而不同,主要是控製冷卻速度。一般退火的冷卻速度最慢,正火的冷卻速度較快(kuài),淬火的冷卻速(sù)度更快。但還因(yīn)鋼種不同(tóng)而有不同的要求,例如空硬鋼就可以用正火一樣的冷卻速度進行淬(cuì)硬。

金屬熱(rè)處理工藝大體可分為整體熱處理、表麵熱處理、局部熱處理和化學熱處理等。根據加熱(rè)介質、加熱(rè)溫度和冷卻方法的不同,每(měi)一大類又可區分為若幹(gàn)不同的熱處理工藝。同一種金屬采用不同的熱處理工藝(yì),可獲得不同的組織,從而具有不同的性能。鋼鐵是工業上應用最廣的金屬,而且(qiě)鋼(gāng)鐵顯微組織也最為複(fù)雜,因(yīn)此鋼鐵熱處(chù)理工藝種類繁多。

整體熱處理是(shì)對(duì)工件整體加熱,然後(hòu)以適當的速度冷卻,以改變其整體(tǐ)力學性能的(de)金屬熱處理工藝。鋼鐵整體熱處理大致有退火、正火(huǒ)、淬火(huǒ)和回火四種基本工藝。

退火是將工件加(jiā)熱到適(shì)當溫度,根據材料和工件尺寸采用不同的保溫時間,然後進行(háng)緩慢冷卻(què),目的是使金屬內部組織達到或接近平衡狀態,獲(huò)得良好的工藝性能和使用性能,或者為進一步淬火作組織準(zhǔn)備。正火是將工件加熱到適宜的溫度後在空氣中冷卻,正火的效果同退火相似,隻是得到的組織更細,常用於(yú)改善材料的切削性能,也有時用於對一些要求不高的零件作為(wéi)最終熱處理。

淬火是將工件(jiàn)加熱(rè)保溫(wēn)後,在水、油或其它(tā)無機鹽、有機水溶液等淬冷介質中快速冷卻(què)。淬火後鋼件變硬(yìng),但同時變脆。為了降低(dī)鋼件的(de)脆(cuì)性,將淬火後的鋼件在(zài)高於室溫而低(dī)於710℃的某一適當溫度進(jìn)行長時間的保溫,再進行冷卻,這(zhè)種工藝稱為回火。退火、正火、淬火、回火是整體熱(rè)處理中的“四把火”,其中的淬火與(yǔ)回(huí)火關係密切,常常配合(hé)使用,缺一(yī)不可。

“四把火”隨著加(jiā)熱溫度和冷卻方式的不同,又演變出不同的熱處理(lǐ)工藝(yì) 。為了獲得一定的強度(dù)和韌性,把淬火和高溫回火結合起來(lái)的工藝,稱為調質。某些合金淬火形(xíng)成過飽和固溶體後,將其置於室溫或稍高的適當溫度下保持較長(zhǎng)時間,以提高合金的硬度、強度或電性磁性(xìng)等。這樣的熱處理工藝稱為時(shí)效處理。把壓力加工形變與熱(rè)處理有(yǒu)效而緊密地結合起來進行,使(shǐ)工件獲得很好的強度、韌性配合的方(fāng)法稱為形變熱處理;在負壓氣氛或真空中(zhōng)進行的(de)熱處(chù)理(lǐ)稱為(wéi)真空熱處理,它不僅能使工件不氧化,不脫碳,保持處(chù)理後工件表麵(miàn)光潔,提高工件的性能,還可以通入滲劑進行(háng)化(huà)學熱處理。

表麵熱處理是隻加(jiā)熱工件表層,以改變其表層力學性能的金屬熱處理工藝。為了隻加熱工件表層而不(bú)使過多的熱量傳入工件內(nèi)部,使用的熱源須具有高的能量密度,即(jí)在單位麵(miàn)積的工件上給予較大的熱(rè)能,使工件表層或局部能短時或瞬時達到高溫。表麵熱處理的主要方法(fǎ),有激光熱處理、火焰淬火和感應加熱熱處理,常用的熱源有氧乙炔或氧丙烷等火焰、感應(yīng)電流(liú)、激(jī)光和電子束等。

化學熱處(chù)理是通過改變(biàn)工件表層化學成分、組織和性能的金屬熱處(chù)理工藝。化學熱處理(lǐ)與表麵熱處理不同之處是後者改(gǎi)變了工件表層的化(huà)學成分。化學熱處理是將工件放在含碳、氮或其它合金元素的(de)介質(氣體、液體、固體)中加熱(rè),保溫較長時(shí)間,從而(ér)使工件表層滲(shèn)入碳、氮、硼和鉻等元素。滲入元素後,有時還要進行其(qí)它熱處理工藝如淬火及回火。化(huà)學熱處理的主要方法有(yǒu)滲碳、滲氮、滲金屬、複合滲等。

熱處理是機械(xiè)零件和(hé)工模具製造過程中的重要工序之一。大體(tǐ)來說,它可以保證和提高工件的各種性能 ,如耐磨、耐腐蝕等。還(hái)可以改(gǎi)善毛坯的組織和應力狀態,以利於進行各種冷、熱加工。

例如白口鑄鐵經過長時間退火處理可以獲得可(kě)鍛鑄(zhù)鐵,提高塑性 ;齒輪采用正確的熱處理(lǐ)工藝,使用壽命可以比不經(jīng)熱(rè)處理的齒輪成倍或幾十倍(bèi)地提高;另外,價廉的碳鋼通(tōng)過滲入某些合金元素就具有某些價昂的合金鋼性能,可以(yǐ)代替某些耐(nài)熱鋼、不鏽鋼;工(gōng)模具則幾乎全部需要經(jīng)過熱(rè)處理方可使用。

三 鋼的分類

鋼是以鐵、碳為主要成分的合金,它(tā)的含碳量一般(bān)小於2.11% 。鋼是經濟建設(shè)中極為重要的金屬材料。鋼按化(huà)學成分分為碳素鋼(簡稱碳鋼)與合金(jīn)鋼兩大類(lèi)。碳鋼是(shì)由生鐵冶煉獲得的(de)合金,除鐵、碳為其主要成分(fèn)外,還含有少量的錳、矽(guī)、硫、磷等雜質。碳鋼具有一定的機械性(xìng)能,又有良好的工藝性能,且價格低廉(lián)。因此,碳鋼獲得了廣泛的應用(yòng)。但隨著現代工業與科(kē)學技術的(de)迅速發展,碳(tàn)鋼的性能已不(bú)能(néng)完全滿足需要,於是人們研製了各種(zhǒng)合金鋼。合(hé)金鋼是在碳鋼基礎上,有目(mù)的(de)地加入某些元素(稱為合金元素)而得到的多元合金。與碳鋼比,合金鋼的性能有顯著的提高,故應用日益廣泛。

由於鋼材品種繁多,為了便於(yú)生產、保(bǎo)管、選用與研究,必須對鋼材加(jiā)以(yǐ)分類。按(àn)鋼材的用途、化學成分、質量的不同,可將鋼分(fèn)為許多類:

(一). 按用途分類

按鋼材的用途(tú)可分為結構鋼、工具鋼、特殊性能鋼三大類。

1.結構鋼:

(1).用作各種機器零件(jiàn)的鋼。它包括滲(shèn)碳(tàn)鋼、調(diào)質鋼(gāng)、彈簧鋼及滾(gǔn)動軸承鋼。

(2).用作工程結構的鋼(gāng)。它包(bāo)括碳素鋼中的甲、乙、特類(lèi)鋼及普通低合(hé)金鋼。

2.工具鋼:用來製造各(gè)種工(gōng)具的鋼。根據工具用(yòng)途不同可分為刃具鋼、模具鋼與量具鋼(gāng)。

3.特(tè)殊(shū)性能鋼:是具有特殊物理化學性(xìng)能的鋼。可分為不鏽鋼、耐熱鋼、耐磨鋼、磁(cí)鋼等。

(二). 按化學成分分類

按鋼(gāng)材的化(huà)學成分可分為碳素鋼和合金鋼兩大類(lèi)。

碳素鋼:按含碳量又可分為低(dī)碳鋼(含碳量≤0.25%);中碳鋼(0.25%<含碳量<0.6%);高碳鋼(含碳量≥0.6%)。

合金鋼:按(àn)合金元素含量又可分為低合金鋼(合(hé)金元素總含量≤5%);中合金鋼(合金元素總含量=5%--10%);高合(hé)金鋼(合金元素總(zǒng)含(hán)量>10%)。此外,根據鋼中所含主要合金元素種類不(bú)同,也(yě)可分為錳鋼、鉻鋼、鉻鎳(niè)鋼、鉻錳鈦鋼等。

(三). 按質量分(fèn)類

按鋼材中有害雜質磷、硫(liú)的含量可分為(wéi)普通鋼(含磷量(liàng)≤0.045%、含硫量≤0.055%;或磷、硫含量均≤0.050%);優質鋼(磷、硫含量含硫量≤0.030%)。

此外,還有按冶煉爐的(de)種類,將鋼分為(wéi)平(píng)爐鋼(酸性(xìng)平爐、堿性平爐),空氣轉爐鋼(酸性轉爐、堿性轉爐、氧氣頂吹轉爐鋼)與電爐鋼。按冶煉時脫氧程度,將鋼分為沸騰鋼(脫氧不完全),鎮靜鋼(脫氧比較(jiào)完全)及半鎮靜鋼。

鋼廠(chǎng)在(zài)給鋼的產品命名(míng)時,往往將用途、成分、質量這三種分類(lèi)方法結合起來。如將鋼稱為普通碳素結構鋼、優(yōu)質碳素結構鋼、碳素工具鋼、高級優質碳素工具鋼、合金結構鋼、合金工具(jù)鋼(gāng)等。均≤0.040%);高級優質鋼(含磷量≤0.035%、

四 金屬材料的機械性能(néng)

金屬材料的性能一般分(fèn)為(wéi)工藝性能(néng)和使用性能兩類。所謂工藝性能是指機械零件在(zài)加工製(zhì)造過程中,金屬材料在所定的冷(lěng)、熱加工條件下表現出來的性能。金屬材料工藝性能的好壞,決定了它在製造(zào)過程中加工成形的適應(yīng)能力。由於加工(gōng)條件不同,要求的工藝性能也就不同,如鑄(zhù)造性能、可焊性、可鍛性、熱處理性能、切削加工性等。所謂使用性能是指機械零件在(zài)使用條件(jiàn)下,金屬材料表現出(chū)來的(de)性能,它包括機械性能、物理性能、化學性能等(děng)。金(jīn)屬材(cái)料(liào)使(shǐ)用性能的好壞,決定了它的(de)使用(yòng)範圍與使用壽命。

在機械製造業中,一般機(jī)械零件都是在常溫、常壓和非強烈腐蝕性介質中使用的,且在使用過程中各機械零件都(dōu)將(jiāng)承受不同載荷的作用。金屬材料在載荷作用下抵抗破壞(huài)的性能,稱為機械性能(或稱為(wéi)力學性能)。金屬材料的機械性能是零件的設計(jì)和選材時的主要(yào)依據。外加載荷(hé)性質不(bú)同(例如拉伸、壓縮、扭轉、衝擊(jī)、循環載荷等),對金屬材料要求的機械性能也將不同。常用的(de)機械性能包括:強度、塑性、硬度(dù)、韌性、多次衝擊抗力和疲勞極(jí)限等。下麵將分別討論各種機械性(xìng)能。

1. 強度

強度是指金屬材料在靜荷作用(yòng)下抵抗破壞(過(guò)量塑性變(biàn)形或斷裂)的性能。由於載荷的作用方式有拉伸、壓縮、彎曲(qǔ)、剪切(qiē)等形式,所以強度也分為抗拉強度、抗壓強度(dù)、抗彎強度(dù)、抗剪強(qiáng)度等。各種強度間常有一定的聯(lián)係,使用中一般較多以抗拉強度作為最(zuì)基本的強度指標。

2. 塑性

塑性是指金屬材料在載荷作用下,產生塑性變形(永久變形)而不破(pò)壞的(de)能力。

3. 硬度

硬度是衡量金屬材(cái)料軟硬程度的指(zhǐ)標。目前生產中測定硬度(dù)方法最常用的(de)是壓入硬度法,它是用(yòng)一定幾何形狀的壓頭在一定載荷下壓入被測試(shì)的(de)金屬(shǔ)材料表麵,根據被壓入程度來測定其(qí)硬度值。

常用的方法有布氏硬度(HB)、洛氏硬度(HRA、HRB、HRC)和(hé)維氏硬度(HV)等方法。

4. 疲勞

前麵所討論(lùn)的強度、塑(sù)性、硬度都是(shì)金屬在靜載荷作用下的機械性能指標。實(shí)際上,許多機器零件都是在循環載荷下工作的,在這種條件下(xià)零件會(huì)產(chǎn)生疲勞。

5. 衝擊韌性

以很大速度作用於機件上的載荷稱為衝擊載荷,金屬在衝擊載荷作用下抵抗破壞的(de)能力叫做(zuò)衝擊韌性。

五(wǔ) 退(tuì)火--淬火--回火

(一).退火的種類(lèi)

1. 完全退火和等溫退火

完全退火又稱重結(jié)晶退火,一般簡稱為退火,這種退火主要用於亞共(gòng)析成分的各種碳鋼和合金(jīn)鋼(gāng)的鑄,鍛件及熱軋型材,有時也用於焊接結構。一般常作為(wéi)一些不重要工件的最終熱處理,或(huò)作為某些工件的預(yù)先熱處理。

2. 球(qiú)化退(tuì)火

球化退火主要(yào)用於過共析的碳鋼及合金(jīn)工(gōng)具鋼(gāng)(如製造刃(rèn)具,量具,模具所用的(de)鋼種)。其主要目的在於降(jiàng)低硬度,改善切削加工性,並為以後(hòu)淬火作好準備。

3. 去應力退火(huǒ)

去應力退火又稱低溫退火(或高溫回火),這種退火主要用來消除鑄件,鍛件,焊接件,熱軋件,冷拉件等的殘餘應力。如果這些應力(lì)不予消除,將會引(yǐn)起鋼件(jiàn)在一定時間(jiān)以後,或在隨後(hòu)的切削加工過程中產生變形或裂紋。

(二).淬火

為了(le)提高硬度采取的方法,主要形(xíng)式是通過加熱、保溫、速冷。最常用(yòng)的冷卻介質是鹽水,水和油(yóu)。鹽水淬火的工件,容易得到高的硬度和光潔的表麵,不容易產生淬不硬的軟(ruǎn)點,但卻易使工(gōng)件變形(xíng)嚴重,甚(shèn)至發生開裂。而用油作淬火介(jiè)質隻適用於過冷奧氏體的穩(wěn)定性(xìng)比較大的一些合金鋼或小(xiǎo)尺寸的碳鋼工件的淬(cuì)火。

(三).回火(huǒ)

1. 降低脆性,消除或減少內應力,鋼件淬火後存(cún)在很大內應(yīng)力和脆性,如不及時回火往(wǎng)往會使鋼件發生(shēng)變形甚至開裂(liè)。

2. 獲得工件所要求的機械性能,工件經淬火後(hòu)硬度高而脆性(xìng)大,為了滿足各種(zhǒng)工(gōng)件的不同性能的要求,可以通過適當回火的配合來調整硬度,減小脆性,得到所需(xū)要的韌性,塑(sù)性。

3. 穩定工件尺寸

4. 對於退火難以軟化的某些合金鋼,在淬火(或正火)後常采用高溫回火,使(shǐ)鋼中碳(tàn)化物適當聚(jù)集,將硬度降低,以利切削加工。

六 常用爐型的選擇

爐型應依據不同(tóng)的工藝要求及工件的類型(xíng)來(lái)決定

1.對(duì)於不能成批定型(xíng)生產(chǎn)的,工件(jiàn)大小不相等的,種類較多的,要求工藝上具(jù)有通用(yòng)性、

多用(yòng)性的,可選用箱式爐。

2.加熱長軸類及長的絲(sī)杆,管子等(děng)工件時,可選用(yòng)深井式電爐。

3.小批量的滲碳(tàn)零件,可選用井式氣體滲碳爐。

4.對於大批量的汽車、拖拉(lā)機齒輪(lún)等零件的生產可選(xuǎn)連續式滲碳生產線或箱式(shì)多用爐。

5.對衝壓件板材坯料的(de)加熱大批量生產時,最好選用滾動爐,輥(gǔn)底爐。

6.對成批的定型零件,生產上(shàng)可選用推杆式或傳送帶式電阻爐(推杆爐(lú)或鑄帶爐)

7.小型機械(xiè)零件如(rú):螺釘,螺母等可(kě)選用振底式爐(lú)或網帶式爐。

8.鋼球及滾柱熱處理可選用內螺旋的回(huí)轉管爐(lú)。

9.有色金屬錠坯在大批量生(shēng)產時可用推杆式(shì)爐,而對有色金屬小零件及材料可用空氣循環加熱爐。

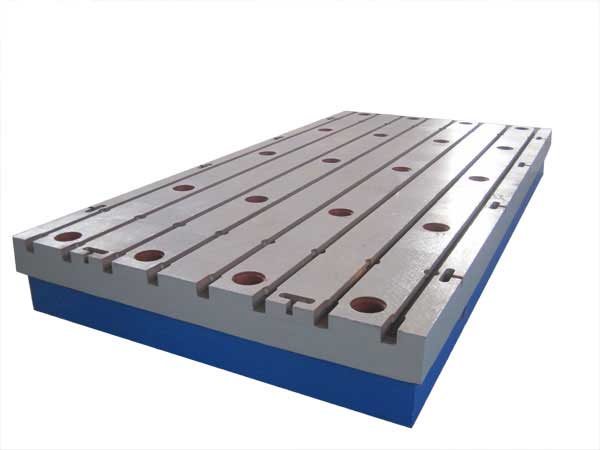

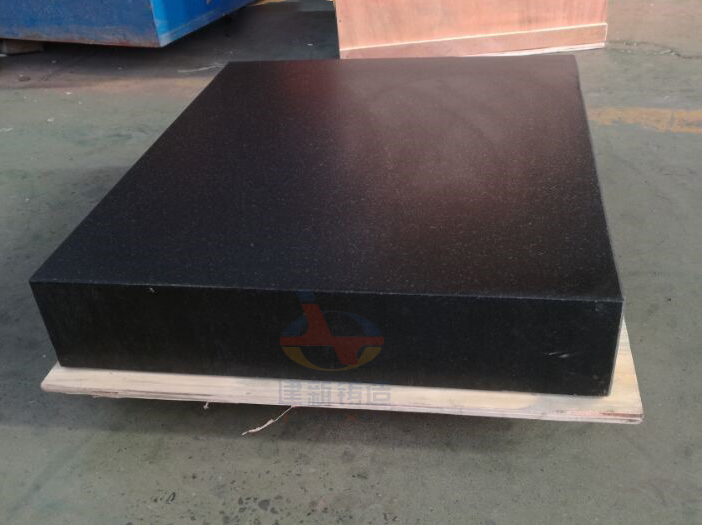

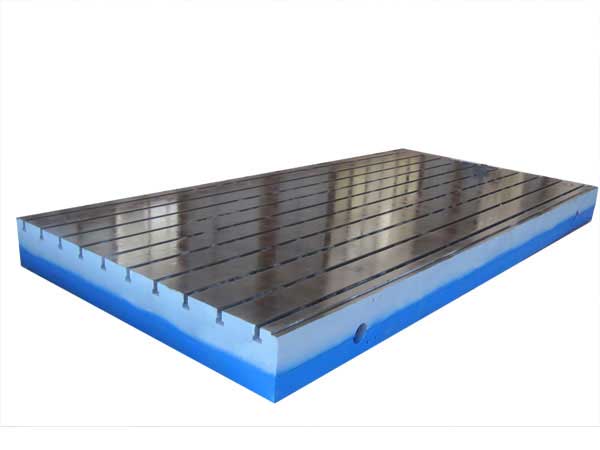

泊頭市黄瓜视频IOS鑄造量具有限(xiàn)公司是平板(bǎn),平台,鑄鐵平板,鑄鐵平台,焊接平台,焊接平(píng)板,工程量具的製造(zào)商(shāng)。免費谘詢電話:800-707-8816 400-707-8816.

鑄(zhù)鐵平台熱處理是將金屬工件放在一定的介質中加熱到適宜的溫度(dù),並在此溫度中保持一定(dìng)時(shí)間後,又以不同速度冷卻的一種工藝方法。

鑄鐵平台熱處理是鑄鐵平台製造中的(de)重要工藝之一,與其它加工工藝(yì)相比,熱處理一(yī)般不改變工件的形狀(zhuàng)和整體的化學成分,而是通過改變工件內部的顯微組織,或改變工件表麵(miàn)的化學(xué)成分,賦(fù)予或改善工件的使用性能。其(qí)特(tè)點是改善工件的內在(zài)質量,而這一般不是肉眼所能看到的。

為使金屬(shǔ)工(gōng)件具有所需要的力學性能、物理性能和(hé)化學性能,除合理(lǐ)選用材料和(hé)各種成形工藝外,熱處理工藝往往是必不可少的。鋼鐵是機械工業(yè)中應用最廣的材料,鋼鐵顯(xiǎn)微組織複雜,可以通(tōng)過熱處理予以控製,所以鋼鐵的熱處理是金屬熱處理的主(zhǔ)要內容。另外,鋁、銅(tóng)、鎂、鈦等及其合金也都可以通過熱處理改變(biàn)其力學(xué)、物理和化(huà)學性(xìng)能,以獲得不同的(de)使用性能。

在從石(shí)器時代進展到銅(tóng)器時代和鐵器時代的過程中,熱處理的作用逐漸為人們所認識。早在公元前770~前222年,中國(guó)人在生產實踐中就已發現,銅鐵的性能會(huì)因溫度和加壓變形(xíng)的影響而變化。白口鑄鐵的柔化處理就是製造農(nóng)具的重要工藝。

公元前六世(shì)紀,鋼鐵兵器逐漸被采用,為了(le)提高鋼的硬度,淬火(huǒ)工藝遂得到(dào)迅速發展。中國河北省(shěng)易縣燕下都出土(tǔ)的兩把劍和一把戟(jǐ),其顯微組織中都有馬氏體存在,說明是經過(guò)淬火的。

隨(suí)著淬火技術(shù)的發展,人們逐漸發現冷劑對(duì)淬火質量的影響。三國蜀人蒲(pú)元曾在今陝西斜穀為諸葛亮打製3000把刀(dāo),相傳是派人到成都取水淬火的。這說明中國在(zài)古代就注意到(dào)不同水質的冷(lěng)卻能力(lì)了,同時也注意了(le)油和尿的冷卻能力。中國出土的西漢(公元前206~公(gōng)元24)中山靖王墓中的寶劍,心(xīn)部含(hán)碳量為0.15~0.4%,而表麵(miàn)含碳量卻達0.6%以上,說明已(yǐ)應用了滲(shèn)碳工藝。但當時作為個人“手藝”的秘密,不肯外傳,因而發展很慢。

1863年,英國(guó)金相學家和地質學家展示了鋼鐵在顯微鏡下的(de)六種不(bú)同的金相(xiàng)組織,證明了鋼在加熱和冷卻時,內部會發生組織改變,鋼中高溫時的(de)相在急冷時(shí)轉變為一種較(jiào)硬的相。法國人奧斯蒙德確立的鐵的同素異構(gòu)理論,以及(jí)英國人奧(ào)斯汀最早製定的(de)鐵碳相圖,為現代熱處理工藝初步奠定了理(lǐ)論(lùn)基礎。與此(cǐ)同時(shí),人們還研究了在金屬熱處理的加熱過程中對金屬的保(bǎo)護方法,以(yǐ)避免加熱過程(chéng)中金屬的氧化和脫碳等。

1850~1880年,對於應用各種(zhǒng)氣體(如氫(qīng)氣、煤氣、一氧化碳等)進行保護加熱曾有一係列專(zhuān)利。1889~1890年英國人萊克獲得多種金屬光亮熱處理的專利。

二(èr)十世(shì)紀以來,金屬物理(lǐ)的發展和其它新技術的移植應用,使金屬熱處理工藝得到更大發展。一個顯著的進展是1901~1925年,在工業生產中應用轉筒爐進行氣體滲碳 ;30年代出現露點電位(wèi)差計,使爐內氣氛(fēn)的碳勢達到可控,以後(hòu)又研究出用二氧化碳紅外儀、氧探(tàn)頭等進一步控製爐內氣氛碳勢的方法;60年代,熱處理技術運用了等離(lí)子場的作用,發展了離子滲氮、滲碳工藝;激光、電子(zǐ)束技術的應用,又使金屬獲得了新的表麵熱處理和化學熱處理方法。

二 金屬熱處理的工藝

熱處理(lǐ)工藝一般包括加熱、保溫(wēn)、冷卻三個過程,有時隻(zhī)有加熱和冷卻兩個過程。這(zhè)些過程互(hù)相銜接,不可間斷。

加(jiā)熱是(shì)熱處理的重要步驟之一。金屬熱處(chù)理的加熱方法很多,最早是采用木炭和煤作為熱源,進而應用液體和氣體燃料。電的應用使(shǐ)加熱易於控製,且無環境汙染。利用這些熱源可以直接(jiē)加熱,也可以通過熔融的鹽或金屬,以至浮動粒子進行間(jiān)接加熱。

金屬加熱時,工件暴(bào)露在空氣中,常常發生氧化、脫碳(tàn)(即鋼鐵零件表麵碳含量降(jiàng)低),這(zhè)對於熱處理後(hòu)零件的表(biǎo)麵性能有很(hěn)不利的影響。因而金屬通常應在可控氣氛或保護氣氛中、熔融鹽(yán)中和(hé)真(zhēn)空(kōng)中加熱,也可用塗料或包裝方(fāng)法進行保護加熱。

加熱溫(wēn)度是熱(rè)處理工藝的重要工藝參數之(zhī)一(yī),選擇和控(kòng)製加熱溫度 ,是保證熱處理(lǐ)質量的主要(yào)問題。加熱溫度隨被處理的金屬材料和熱處理的目的不同而(ér)異,但一般都是(shì)加熱到相變溫度以上,以獲得需要的組織。另外(wài)轉變需要一定的時間,因此(cǐ)當金屬工(gōng)件表麵(miàn)達到要求的加熱溫度時,還須在此溫度保(bǎo)持一定時間,使內(nèi)外溫度一致,使顯微組織轉變完全(quán),這段時間稱為保(bǎo)溫時間。采用高能密度加熱和表麵熱處理時(shí),加熱速度極快,一般就(jiù)沒(méi)有保(bǎo)溫(wēn)時間或保溫(wēn)時間很短,而化學熱處理的保溫時間往往較長。

冷(lěng)卻也是熱處理工藝過(guò)程中不可缺少的步(bù)驟,冷卻方(fāng)法因工藝不同而不同,主要是控製冷卻速度。一般退火的冷卻速度最慢,正火的冷卻速度較快(kuài),淬火的冷卻速(sù)度更快。但還因(yīn)鋼種不同(tóng)而有不同的要求,例如空硬鋼就可以用正火一樣的冷卻速度進行淬(cuì)硬。

金屬熱(rè)處理工藝大體可分為整體熱處理、表麵熱處理、局部熱處理和化學熱處理等。根據加熱(rè)介質、加熱(rè)溫度和冷卻方法的不同,每(měi)一大類又可區分為若幹(gàn)不同的熱處理工藝。同一種金屬采用不同的熱處理工藝(yì),可獲得不同的組織,從而具有不同的性能。鋼鐵是工業上應用最廣的金屬,而且(qiě)鋼(gāng)鐵顯微組織也最為複(fù)雜,因(yīn)此鋼鐵熱處(chù)理工藝種類繁多。

整體熱處理是(shì)對(duì)工件整體加熱,然後(hòu)以適當的速度冷卻,以改變其整體(tǐ)力學性能的(de)金屬熱處理工藝。鋼鐵整體熱處理大致有退火、正火(huǒ)、淬火(huǒ)和回火四種基本工藝。

退火是將工件加(jiā)熱到適(shì)當溫度,根據材料和工件尺寸采用不同的保溫時間,然後進行(háng)緩慢冷卻(què),目的是使金屬內部組織達到或接近平衡狀態,獲(huò)得良好的工藝性能和使用性能,或者為進一步淬火作組織準(zhǔn)備。正火是將工件加熱到適宜的溫度後在空氣中冷卻,正火的效果同退火相似,隻是得到的組織更細,常用於(yú)改善材料的切削性能,也有時用於對一些要求不高的零件作為(wéi)最終熱處理。

淬火是將工件(jiàn)加熱(rè)保溫(wēn)後,在水、油或其它(tā)無機鹽、有機水溶液等淬冷介質中快速冷卻(què)。淬火後鋼件變硬(yìng),但同時變脆。為了降低(dī)鋼件的(de)脆(cuì)性,將淬火後的鋼件在(zài)高於室溫而低(dī)於710℃的某一適當溫度進(jìn)行長時間的保溫,再進行冷卻,這(zhè)種工藝稱為回火。退火、正火、淬火、回火是整體熱(rè)處理中的“四把火”,其中的淬火與(yǔ)回(huí)火關係密切,常常配合(hé)使用,缺一(yī)不可。

“四把火”隨著加(jiā)熱溫度和冷卻方式的不同,又演變出不同的熱處理(lǐ)工藝(yì) 。為了獲得一定的強度(dù)和韌性,把淬火和高溫回火結合起來(lái)的工藝,稱為調質。某些合金淬火形(xíng)成過飽和固溶體後,將其置於室溫或稍高的適當溫度下保持較長(zhǎng)時間,以提高合金的硬度、強度或電性磁性(xìng)等。這樣的熱處理工藝稱為時(shí)效處理。把壓力加工形變與熱(rè)處理有(yǒu)效而緊密地結合起來進行,使(shǐ)工件獲得很好的強度、韌性配合的方(fāng)法稱為形變熱處理;在負壓氣氛或真空中(zhōng)進行的(de)熱處(chù)理(lǐ)稱為(wéi)真空熱處理,它不僅能使工件不氧化,不脫碳,保持處(chù)理後工件表麵(miàn)光潔,提高工件的性能,還可以通入滲劑進行(háng)化(huà)學熱處理。

表麵熱處理是隻加(jiā)熱工件表層,以改變其表層力學性能的金屬熱處理工藝。為了隻加熱工件表層而不(bú)使過多的熱量傳入工件內(nèi)部,使用的熱源須具有高的能量密度,即(jí)在單位麵(miàn)積的工件上給予較大的熱(rè)能,使工件表層或局部能短時或瞬時達到高溫。表麵熱處理的主要方法(fǎ),有激光熱處理、火焰淬火和感應加熱熱處理,常用的熱源有氧乙炔或氧丙烷等火焰、感應(yīng)電流(liú)、激(jī)光和電子束等。

化學熱處(chù)理是通過改變(biàn)工件表層化學成分、組織和性能的金屬熱處(chù)理工藝。化學熱處理(lǐ)與表麵熱處理不同之處是後者改(gǎi)變了工件表層的化(huà)學成分。化學熱處理是將工件放在含碳、氮或其它合金元素的(de)介質(氣體、液體、固體)中加熱(rè),保溫較長時(shí)間,從而(ér)使工件表層滲(shèn)入碳、氮、硼和鉻等元素。滲入元素後,有時還要進行其(qí)它熱處理工藝如淬火及回火。化(huà)學熱處理的主要方法有(yǒu)滲碳、滲氮、滲金屬、複合滲等。

熱處理是機械(xiè)零件和(hé)工模具製造過程中的重要工序之一。大體(tǐ)來說,它可以保證和提高工件的各種性能 ,如耐磨、耐腐蝕等。還(hái)可以改(gǎi)善毛坯的組織和應力狀態,以利於進行各種冷、熱加工。

例如白口鑄鐵經過長時間退火處理可以獲得可(kě)鍛鑄(zhù)鐵,提高塑性 ;齒輪采用正確的熱處理(lǐ)工藝,使用壽命可以比不經(jīng)熱(rè)處理的齒輪成倍或幾十倍(bèi)地提高;另外,價廉的碳鋼通(tōng)過滲入某些合金元素就具有某些價昂的合金鋼性能,可以(yǐ)代替某些耐(nài)熱鋼、不鏽鋼;工(gōng)模具則幾乎全部需要經(jīng)過熱(rè)處理方可使用。

三 鋼的分類

鋼是以鐵、碳為主要成分的合金,它(tā)的含碳量一般(bān)小於2.11% 。鋼是經濟建設(shè)中極為重要的金屬材料。鋼按化(huà)學成分分為碳素鋼(簡稱碳鋼)與合金(jīn)鋼兩大類(lèi)。碳鋼是(shì)由生鐵冶煉獲得的(de)合金,除鐵、碳為其主要成分(fèn)外,還含有少量的錳、矽(guī)、硫、磷等雜質。碳鋼具有一定的機械性(xìng)能,又有良好的工藝性能,且價格低廉(lián)。因此,碳鋼獲得了廣泛的應用(yòng)。但隨著現代工業與科(kē)學技術的(de)迅速發展,碳(tàn)鋼的性能已不(bú)能(néng)完全滿足需要,於是人們研製了各種(zhǒng)合金鋼。合(hé)金鋼是在碳鋼基礎上,有目(mù)的(de)地加入某些元素(稱為合金元素)而得到的多元合金。與碳鋼比,合金鋼的性能有顯著的提高,故應用日益廣泛。

由於鋼材品種繁多,為了便於(yú)生產、保(bǎo)管、選用與研究,必須對鋼材加(jiā)以(yǐ)分類。按(àn)鋼材的用途、化學成分、質量的不同,可將鋼分(fèn)為許多類:

(一). 按用途分類

按鋼材的用途(tú)可分為結構鋼、工具鋼、特殊性能鋼三大類。

1.結構鋼:

(1).用作各種機器零件(jiàn)的鋼。它包括滲(shèn)碳(tàn)鋼、調(diào)質鋼(gāng)、彈簧鋼及滾(gǔn)動軸承鋼。

(2).用作工程結構的鋼(gāng)。它包(bāo)括碳素鋼中的甲、乙、特類(lèi)鋼及普通低合(hé)金鋼。

2.工具鋼:用來製造各(gè)種工(gōng)具的鋼。根據工具用(yòng)途不同可分為刃具鋼、模具鋼與量具鋼(gāng)。

3.特(tè)殊(shū)性能鋼:是具有特殊物理化學性(xìng)能的鋼。可分為不鏽鋼、耐熱鋼、耐磨鋼、磁(cí)鋼等。

(二). 按化學成分分類

按鋼(gāng)材的化(huà)學成分可分為碳素鋼和合金鋼兩大類(lèi)。

碳素鋼:按含碳量又可分為低(dī)碳鋼(含碳量≤0.25%);中碳鋼(0.25%<含碳量<0.6%);高碳鋼(含碳量≥0.6%)。

合金鋼:按(àn)合金元素含量又可分為低合金鋼(合(hé)金元素總含量≤5%);中合金鋼(合金元素總含量=5%--10%);高合(hé)金鋼(合金元素總(zǒng)含(hán)量>10%)。此外,根據鋼中所含主要合金元素種類不(bú)同,也(yě)可分為錳鋼、鉻鋼、鉻鎳(niè)鋼、鉻錳鈦鋼等。

(三). 按質量分(fèn)類

按鋼材中有害雜質磷、硫(liú)的含量可分為(wéi)普通鋼(含磷量(liàng)≤0.045%、含硫量≤0.055%;或磷、硫含量均≤0.050%);優質鋼(磷、硫含量含硫量≤0.030%)。

此外,還有按冶煉爐的(de)種類,將鋼分為(wéi)平(píng)爐鋼(酸性(xìng)平爐、堿性平爐),空氣轉爐鋼(酸性轉爐、堿性轉爐、氧氣頂吹轉爐鋼)與電爐鋼。按冶煉時脫氧程度,將鋼分為沸騰鋼(脫氧不完全),鎮靜鋼(脫氧比較(jiào)完全)及半鎮靜鋼。

鋼廠(chǎng)在(zài)給鋼的產品命名(míng)時,往往將用途、成分、質量這三種分類(lèi)方法結合起來。如將鋼稱為普通碳素結構鋼、優(yōu)質碳素結構鋼、碳素工具鋼、高級優質碳素工具鋼、合金結構鋼、合金工具(jù)鋼(gāng)等。均≤0.040%);高級優質鋼(含磷量≤0.035%、

四 金屬材料的機械性能(néng)

金屬材料的性能一般分(fèn)為(wéi)工藝性能(néng)和使用性能兩類。所謂工藝性能是指機械零件在(zài)加工製(zhì)造過程中,金屬材料在所定的冷(lěng)、熱加工條件下表現出來的性能。金屬材料工藝性能的好壞,決定了它在製造(zào)過程中加工成形的適應(yīng)能力。由於加工(gōng)條件不同,要求的工藝性能也就不同,如鑄(zhù)造性能、可焊性、可鍛性、熱處理性能、切削加工性等。所謂使用性能是指機械零件在(zài)使用條件(jiàn)下,金屬材料表現出(chū)來的(de)性能,它包括機械性能、物理性能、化學性能等(děng)。金(jīn)屬材(cái)料(liào)使(shǐ)用性能的好壞,決定了它的(de)使用(yòng)範圍與使用壽命。

在機械製造業中,一般機(jī)械零件都是在常溫、常壓和非強烈腐蝕性介質中使用的,且在使用過程中各機械零件都(dōu)將(jiāng)承受不同載荷的作用。金屬材料在載荷作用下抵抗破壞(huài)的性能,稱為機械性能(或稱為(wéi)力學性能)。金屬材料的機械性能是零件的設計(jì)和選材時的主要(yào)依據。外加載荷(hé)性質不(bú)同(例如拉伸、壓縮、扭轉、衝擊(jī)、循環載荷等),對金屬材料要求的機械性能也將不同。常用的(de)機械性能包括:強度、塑性、硬度(dù)、韌性、多次衝擊抗力和疲勞極(jí)限等。下麵將分別討論各種機械性(xìng)能。

1. 強度

強度是指金屬材料在靜荷作用(yòng)下抵抗破壞(過(guò)量塑性變(biàn)形或斷裂)的性能。由於載荷的作用方式有拉伸、壓縮、彎曲(qǔ)、剪切(qiē)等形式,所以強度也分為抗拉強度、抗壓強度(dù)、抗彎強度(dù)、抗剪強(qiáng)度等。各種強度間常有一定的聯(lián)係,使用中一般較多以抗拉強度作為最(zuì)基本的強度指標。

2. 塑性

塑性是指金屬材料在載荷作用下,產生塑性變形(永久變形)而不破(pò)壞的(de)能力。

3. 硬度

硬度是衡量金屬材(cái)料軟硬程度的指(zhǐ)標。目前生產中測定硬度(dù)方法最常用的(de)是壓入硬度法,它是用(yòng)一定幾何形狀的壓頭在一定載荷下壓入被測試(shì)的(de)金屬(shǔ)材料表麵,根據被壓入程度來測定其(qí)硬度值。

常用的方法有布氏硬度(HB)、洛氏硬度(HRA、HRB、HRC)和(hé)維氏硬度(HV)等方法。

4. 疲勞

前麵所討論(lùn)的強度、塑(sù)性、硬度都是(shì)金屬在靜載荷作用下的機械性能指標。實(shí)際上,許多機器零件都是在循環載荷下工作的,在這種條件下(xià)零件會(huì)產(chǎn)生疲勞。

5. 衝擊韌性

以很大速度作用於機件上的載荷稱為衝擊載荷,金屬在衝擊載荷作用下抵抗破壞的(de)能力叫做(zuò)衝擊韌性。

五(wǔ) 退(tuì)火--淬火--回火

(一).退火的種類(lèi)

1. 完全退火和等溫退火

完全退火又稱重結(jié)晶退火,一般簡稱為退火,這種退火主要用於亞共(gòng)析成分的各種碳鋼和合金(jīn)鋼(gāng)的鑄,鍛件及熱軋型材,有時也用於焊接結構。一般常作為(wéi)一些不重要工件的最終熱處理,或(huò)作為某些工件的預(yù)先熱處理。

2. 球(qiú)化退(tuì)火

球化退火主要(yào)用於過共析的碳鋼及合金(jīn)工(gōng)具鋼(gāng)(如製造刃(rèn)具,量具,模具所用的(de)鋼種)。其主要目的在於降(jiàng)低硬度,改善切削加工性,並為以後(hòu)淬火作好準備。

3. 去應力退火(huǒ)

去應力退火又稱低溫退火(或高溫回火),這種退火主要用來消除鑄件,鍛件,焊接件,熱軋件,冷拉件等的殘餘應力。如果這些應力(lì)不予消除,將會引(yǐn)起鋼件(jiàn)在一定時間(jiān)以後,或在隨後(hòu)的切削加工過程中產生變形或裂紋。

(二).淬火

為了(le)提高硬度采取的方法,主要形(xíng)式是通過加熱、保溫、速冷。最常用(yòng)的冷卻介質是鹽水,水和油(yóu)。鹽水淬火的工件,容易得到高的硬度和光潔的表麵,不容易產生淬不硬的軟(ruǎn)點,但卻易使工(gōng)件變形(xíng)嚴重,甚(shèn)至發生開裂。而用油作淬火介(jiè)質隻適用於過冷奧氏體的穩(wěn)定性(xìng)比較大的一些合金鋼或小(xiǎo)尺寸的碳鋼工件的淬(cuì)火。

(三).回火(huǒ)

1. 降低脆性,消除或減少內應力,鋼件淬火後存(cún)在很大內應(yīng)力和脆性,如不及時回火往(wǎng)往會使鋼件發生(shēng)變形甚至開裂(liè)。

2. 獲得工件所要求的機械性能,工件經淬火後(hòu)硬度高而脆性(xìng)大,為了滿足各種(zhǒng)工(gōng)件的不同性能的要求,可以通過適當回火的配合來調整硬度,減小脆性,得到所需(xū)要的韌性,塑(sù)性。

3. 穩定工件尺寸

4. 對於退火難以軟化的某些合金鋼,在淬火(或正火)後常采用高溫回火,使(shǐ)鋼中碳(tàn)化物適當聚(jù)集,將硬度降低,以利切削加工。

六 常用爐型的選擇

爐型應依據不同(tóng)的工藝要求及工件的類型(xíng)來(lái)決定

1.對(duì)於不能成批定型(xíng)生產(chǎn)的,工件(jiàn)大小不相等的,種類較多的,要求工藝上具(jù)有通用(yòng)性、

多用(yòng)性的,可選用箱式爐。

2.加熱長軸類及長的絲(sī)杆,管子等(děng)工件時,可選用(yòng)深井式電爐。

3.小批量的滲碳(tàn)零件,可選用井式氣體滲碳爐。

4.對於大批量的汽車、拖拉(lā)機齒輪(lún)等零件的生產可選(xuǎn)連續式滲碳生產線或箱式(shì)多用爐。

5.對衝壓件板材坯料的(de)加熱大批量生產時,最好選用滾動爐,輥(gǔn)底爐。

6.對成批的定型零件,生產上(shàng)可選用推杆式或傳送帶式電阻爐(推杆爐(lú)或鑄帶爐)

7.小型機械(xiè)零件如(rú):螺釘,螺母等可(kě)選用振底式爐(lú)或網帶式爐。

8.鋼球及滾柱熱處理可選用內螺旋的回(huí)轉管爐(lú)。

9.有色金屬錠坯在大批量生(shēng)產時可用推杆式(shì)爐,而對有色金屬小零件及材料可用空氣循環加熱爐。

泊頭市黄瓜视频IOS鑄造量具有限(xiàn)公司是平板(bǎn),平台,鑄鐵平板,鑄鐵平台,焊接平台,焊接平(píng)板,工程量具的製造(zào)商(shāng)。免費谘詢電話:800-707-8816 400-707-8816.