行业词汇(huì)定义:铸铁平板

本文导读:

行业(yè)词汇(huì)定(dìng)义:铸铁平板

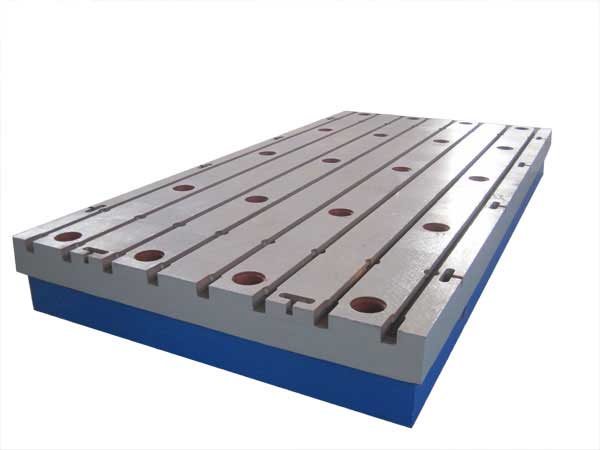

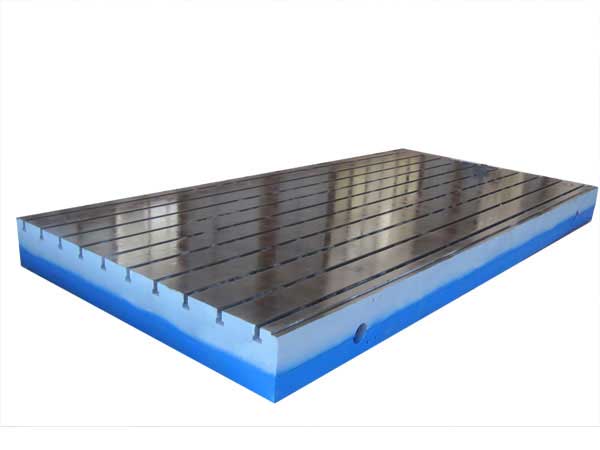

用(yòng)途:适用于各种检验工作,精密测量用的基准平(píng)面(miàn),用(yòng)于机床机械测量基准,检查零件的尺寸精(jīng)度(dù)或形位偏差,并(bìng)作精(jīng)密划线。在机械制造中也是(shì)不(bú)可缺少的(de)基本工具。

分类(lèi): 平板又称平台,按材质分为铸铁平板和花岗石平板,按用途分为检验平板、划线平板、测量平板、装配平(píng)板、研磨平板、焊接平板、铆焊平板、基础平板、工作平板、三坐标平板等。

材质: 材料为高强度铸铁HT200-250工作面硬度为(wéi)HB160—210。经过两次处理(人工退火600?----700?和自然时效2---3 年,使该产品的精度稳定,耐磨性能好。

精度:按国家标准计量检定规程执行,分别为0,1,2,3级四个级别。

平板/平台的表面质量:

规格:200mm×200mm—2000mm×4000mm(特殊(shū)规格可根据需方图纸制作或双方商(shāng)定生产加工)

检验(yàn)标准:用涂色法检验。

0级(jí)1级平板平台在每边为25㎜平方的范围内不少于25点。

2级平板平台在每边为25㎜平方的范围内不少于20点。

3级平板平台在每边(biān)为25㎜平方的范围内不少于12点(diǎn)。

铸(zhù)铁平(píng)台工作表面不应有(yǒu)锈迹、划痕(hén)、碰伤及(jí)其他影响使用的外观缺陷。

工作表面不应有砂孔、气孔、裂纹、夹渣及缩松等铸造缺陷。各种铸(zhù)造(zào)表面应清除型砂、且表(biǎo)面平整,涂漆牢固。各棱(léng)边(biān)应修钝。铸铁平台在精度等级(jí)低于”00″级(jí)的平台工作面(miàn)上,对于直径小于15mm的砂孔允许用相同的材(cái)料(liào)堵塞,其硬度应低于周围材料(liào)的硬度。在工作面上堵塞的部位应不多于四处,其相互(hù)之间的距离(lí)应不小于80mm。

日常养护:

1、为了防止(zhǐ)铸铁平(píng)板发生的变形,在吊装铸铁(tiě)平板时,要用(yòng)四根同样长度(dù)的钢丝绳同时挂住铸铁平板上得四个起重孔,将铸铁平板平稳吊装在运输工具上(shàng)。

2、将铸铁平板支承点(diǎn)垫好、垫平,保证每个支撑点受力均匀,保(bǎo)证整个铸铁平板平稳。

3、铸(zhù)铁平板安装时将铸铁平板的各个支(zhī)撑点用调整垫铁垫好、垫实,由专业技(jì)术人员将铸铁平板调整(zhěng)至合格(gé)精度。

4、铸铁平板使(shǐ)用时要轻拿(ná)轻放工件,不要(yào)在(zài)铸铁平板上挪(nuó)动比较粗糙的(de)工件,以免对铸铁平板工作面造成磕碰、划伤等损坏。

5、为了防止铸铁平板整(zhěng)体变形,使用完毕后,要将工件从铸铁平板上拿下来,避免工件长时间(jiān)对铸铁平板重压造成铸铁平板的变形(xíng)。

6、铸铁平板不用时要及时将工作面洗净(jìng),然后(hòu)涂(tú)上(shàng)一层防锈油,并用防锈纸(zhǐ)盖上,用铸铁平板的外包装将铸铁平板盖好,以防止平时不注意造成对铸铁平板(bǎn)工作面的损伤。

7、铸铁平板应安装在通风、干燥的环境中,并远离(lí)热源、有腐蚀的气体、有腐蚀(shí)的液体。

8、铸铁(tiě)平板按国家标准实(shí)行定期周检,检定周期根据(jù)具体情况可为6-12个月。包(bāo)装:铁板包装(zhuāng)和木制包装两种形式,平台表表用塑料膜封装,这种包装适于平板内陆运输,并(bìng)有良好的防潮、防震、防锈和防野蛮装卸等保(bǎo)护平板的措施,以(yǐ)确保安(ān)全运抵现场。

铸铁的运(yùn)输:运输是保证平板不变形的一个重(chóng)要环节(jiē),所(suǒ)以运输平板时要保证(zhèng)不超载,不超(chāo)速,不疲劳驾驶, 不在天气恶劣的情况下运输。

使(shǐ)用注意事项:平板在使用(yòng)时要先(xiān)进行安装调试(shì)。然后,把平板的工作面擦拭干净,在确(què)认没有问题的情况下使用,使(shǐ)用过程中,要注意避免工件和平板(bǎn)的工作面(miàn)有过激的碰撞,防止损坏平板的工作面;工件的重量更不可以超过平板的(de)额(é)定载荷,否则会造成工作质量降低,还有可能损坏平板的结构,甚至会造成平板变形,使之损坏,无法使用。

平板在使用时要先进(jìn)行安装调试。然后,把平板(bǎn)的工作面擦拭干净(jìng),在确认没有问题的情况(kuàng)下(xià)使用,使用过(guò)程中,要注意避免工件和平板的(de)工作面(miàn)有过激的碰撞,防止损坏平板的工作面;工件(jiàn)的重量更不可以超过平板的额定载荷,否则会造成工作质量降低,还有可能损坏平板的结构,甚(shèn)至会(huì)造(zào)成平板变形,使之损坏,无法(fǎ)使用。

质(zhì)量检测:

1、工作表面不(bú)应有锈迹、划痕、碰伤及其他影响使用的外观缺陷。

2、工作表面不应有砂孔、气孔、裂纹、夹渣及缩松等铸造缺陷。各种铸造表面应清除型砂、且表面平整,涂漆牢固。各(gè)棱边应(yīng)修钝。在精度等级低于“00”级的平板工作面上,对(duì)于直径小于15mm的砂孔允许用相同(tóng)的材料(liào)堵塞,其硬度应低于(yú)周围材料的硬度。在工作面(miàn)上堵塞的部位应不多于四(sì)处,其相互之间的距离应不小于80mm。

3、相对两个侧面上,应设置有安装手柄、吊环等(děng)吊装设施的螺纹孔或圆柱孔。设计吊装位置时应考虑尽量减少因吊装而引起的变动。

4、根据用户要求,在板工作面上设置螺纹(wén)孔或沟槽(cáo)后(hòu),这些部位不(bú)应出现高于工作面的凸起现(xiàn)象。

5、应(yīng)采用优(yōu)质细颗料的灰口铸铁或合金铸铁(tiě)制造。

6、工作面的硬度(dù)应为HB 170-220。

7、工作面应采用刮削(xuē)工艺,对于“3”级平板(bǎn)工作面也可(kě)以采(cǎi)用刨(páo)削工艺,刨削工作表面的表面粗(cū)糙度按轮廓算术平均偏差Ra值应(yīng)不大于5um

8、应经过稳定性处理和去磁。

平 面 度(dù):可分实验(yàn)室级(Reference)、校(xiào)验(yàn)级(jí)(Master)、工 具室级(jí)(Working) 三级

平面研磨:平台在很早的时候,人们(men)利用三块平台相(xiàng)互匹配以产生真平平面。一个熟练而 又有耐心的 磨石师傅可(kě)以不藉助任何(hé)量测仪器,而仅利用三平台相互匹配的 方式,做(zuò)多次90度之旋转(zhuǎn), 即可产生令人难以相信的真平程度。

平面(miàn)度:

1.AA级:其平面度(μm)= 1+1.6D2 (D为平台对角线长或直径),用于高度精密 之测定之用(yòng), 常用于(yú)实验室。

2. A级:其平面度为AA级之两倍误差,常用于工具检验室作精密量具之检验之用。

3. B级(jí):其平面度为AA级之四倍误差,常用于工具检验室或在现场(chǎng)检验量具或(huò)划线之用。

铸铁平板平板检测法:节距法

所(suǒ)谓(wèi)节距法是使用桥板对被测面进行分段,由仪(yí)器读取各(gè)段前后两点测(cè)量线相对于标准直钱的倾斜角或 高度差(chà)值,通过数据处理(lǐ)得(dé)到直线度、平面度误差值的一种(zhǒng)间接(jiē)测量(liàng)方法。

节距法又称角差法,其测量原(yuán)理是把被(bèi)测截线分成等距的若干挡(dǎng),用水平仪或自准直仪,分别测出各挡相对于测量基准的倾(qīng)斜角 按1〞= 0.005/1000化成弧度,乘(chéng)以桥板跨距,就反映了桥板两(liǎng)支点之间(jiān)相(xiàng)对于测量基准的高度差。

hi=( 0.005/1000)Clai(mm)

式(shì)中 C——仪器分度值,(〞);

L——桥板跨距,mm

Ai——仪器读数,格

各挡高度差累积相加的和,就是各测点相对于测量基(jī)准的高度 Hi,即

节距法在测量中体现存在一条假想的(de)理想直线作(zuò)为测量基准,提(tí)高了测量准确度。

铸铁平台热处(chù)理过程:

铸(zhù)铁平(píng)台(又称(chēng)铸铁平板)及床(chuáng)身类铸件产品(pǐn)作为(wéi)一种大型铸件必须要经过热(rè)处理才能提高本身的使用(yòng)性能,改善铸铁平板的内在质量。金属热处理是(shì)机械(xiè)制造(zào)中的重要工艺之一,与其它加工(gōng)工艺相比,热(rè)处理一般不改变工(gōng)件(jiàn)的形状和(hé)整体的化(huà)学成分,而是通过改变工件内部的显微组(zǔ)织,或改变工(gōng)件表面(miàn)的化(huà)学成分,赋予或改善工件的使用性能。其特点是改善(shàn)工(gōng)件的内在质量。

为使金属(shǔ)工(gōng)件(jiàn)具有所需要的力学性能、物理性能和化学性能,除合理选用材料和各种成(chéng)形工艺外,热处理工艺往往是必不可少的。钢铁是机械工业中应用最广的材料,钢铁显微(wēi)组织复杂,可以通过热处理予以控制,所以钢铁的热处理是金属热处理的主要内容。另外,铝、铜、镁(měi)、钛等及其合金也都可以通(tōng)过热处(chù)理改变其力学、物理和化学性能,以获(huò)得不同的使用性能。

整体热(rè)处理是对工件整体加热,然后以适当的速度冷却,以改变其整体力学(xué)性能的金(jīn)属热处(chù)理工艺。钢铁整体热处理大致有(yǒu)退火、正火、淬火和回火四种基本工艺。

1:退火

热处理的退火种类:常见的退火工艺有:再(zài)结晶退火,去应力退火(huǒ),球化退火,完全退火等。退火的目(mù)的:主要(yào)是降低金属材料的硬度,提高塑性,以利切削加工或压力加工(gōng),减少残余应力,提高组(zǔ)织和成分的均匀化,或为后道热处理作好组织准备等。

完全退火和等温退火

完全退火又称重结晶退(tuì)火(huǒ),一般简(jiǎn)称为退火,这种退火主要用于亚共析成分的各(gè)种碳钢和合(hé)金钢的铸,锻件及热轧(zhá)型材,有时也用于焊接结构。一般常作为一些不重工件的最终热处理,或作为某些工件的预先热处理。

球化退火

球化退火主要用于过共析的碳钢及合金工具钢(如(rú)制造刃具(jù),量(liàng)具,模具所用(yòng)的(de)钢种)。其主要(yào)目的在于降低硬度,改善切削加工性,并为以后淬(cuì)火作好准备。

去应力退火

去应力退(tuì)火又称低温退火(或高温回火),这种退火主要(yào)用(yòng)来消除铸件,锻件,焊接件,热轧件,冷拉件等的残余应力(lì)。如果这些应力不予(yǔ)消除,将会引起钢件在一定时(shí)间以后(hòu),或在(zài)随后的切削加工过程中产生变(biàn)形或裂纹。

2.淬火

我们(men)淬火最常用的冷却介质是盐水,水和油。盐水淬火的工件,容易得到高(gāo)的硬度和光洁的表面,不容(róng)易产生淬不(bú)硬的软(ruǎn)点,但却易使工件变形严重,甚至发生(shēng)开裂。而用油作淬火介质只适用于过冷奥氏体(tǐ)的稳定性比较大的一些合金钢或小尺寸的碳钢工件的淬火。

3.回火

回火的(de)目的有以下几个方面:

1. 降(jiàng)低脆性,消除或减少(shǎo)内应力,钢件淬火后存在很大内应力(lì)和脆(cuì)性,如不及时回(huí)火往往会使钢(gāng)件发生变形(xíng)甚至开裂(liè)。

2. 获得工(gōng)件所要求的机械性能,工件经淬火(huǒ)后硬度高而(ér)脆性大,为(wéi)了满足各种(zhǒng)工件的不同性(xìng)能的要求(qiú),可以通过(guò)适当回火的配合(hé)来调整硬度,减小脆性(xìng),得到所需要的韧性,塑性。

3. 稳(wěn)定工件尺寸

4. 对于退火难以软化的某些合金钢,在淬火(或正火)后常采用高温回火,使钢中碳化物适当聚集,将(jiāng)硬度降低,以利切削加工(gōng)。

4 铸铁平台的生产 还需要 正火

钢件的热处理工艺—正火

钢的热处理种类(lèi)分为整体热处理和表面热(rè)处理两大类。常用的整体热(rè)处理有退火,正火、淬火和回火;表面热处理可分为表面淬火与化学热处(chù)理两类。

正火是将钢(gāng)件加热到临界温度以上30-50℃,保温适(shì)当时间后,在(zài)静止的空气中冷却的热处理工艺称为正火。正火的主要目的是细(xì)化组织,改善钢的性能,获得接近平衡状(zhuàng)态的组织。

正火与退火工(gōng)艺相比(bǐ),其主要区别是正火的冷却速度稍快,所以正火热处理的生产周期短。故(gù)退火与正火同样能达到零件性能要求时,尽可能选用正火。大部分中、低碳钢的坯(pī)料一般都采用正火热处理。一(yī)般合金钢坯料常采用退火,若(ruò)用(yòng)正(zhèng)火,由于冷却速度较快,使其正火后硬度较高(gāo),不利于(yú)切削加工(gōng)。

一个合格的产品,一定要(yào)严格的经过各个环节,每一个环节的细小差别,最终都影响着产品的(de)质量。我(wǒ)们公司专业制造各种铸铁(tiě)平板,铸铁平台,划线平(píng)台,划线平板等量具,细心做好(hǎo)每一个细节,精心做好每一个产品(pǐn)。

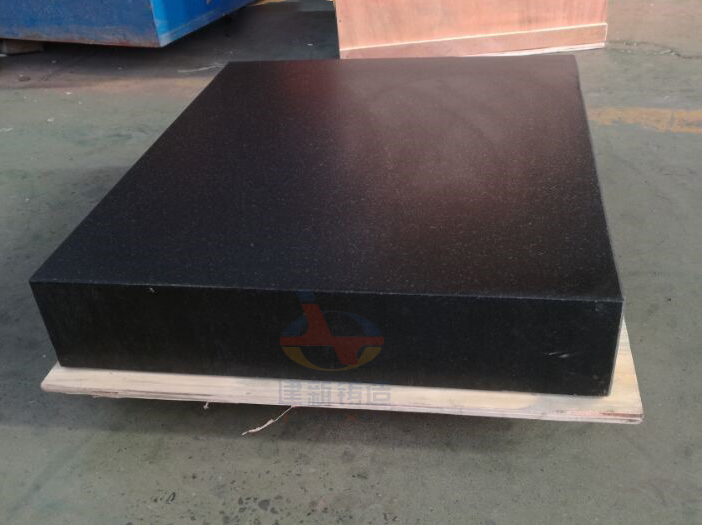

铸铁平台与岩石平台的稳定(dìng)性区别

使用高(gāo)强度铸铁HT200-300为原料(liào)的铸铁平(píng)台的稳定性较比岩石平板较差,以碰撞伤痕来说,因使用具有(yǒu)延展性的(de)铸铁材料,铸铁平(píng)板的凹坑周围凸起,严(yán)重影响(xiǎng)平面度及量测精度,岩石平板(bǎn)没有延展性(xìng),则凹坑周围不会凸起。

铸(zhù)铁平台与岩(yán)石平(píng)台的特性区别

因(yīn)铸(zhù)铁材料的一些特(tè)性,铸铁平(píng)板表面幅射热(rè)吸收慢,导热快,进(jìn)入(rù)恒温(wēn)室较快稳定,但恒温室内温度稍有变化即不稳定。另外它可在标准室内进行整修(xiū),但遇潮湿会生锈,在价格方面通常较高。而岩(yán)石平板则在这些方面恰恰和(hé)铸铁平台(tái)相反。

泊头市建(jiàn)新铸造量具有限公司是平板,平台,铸铁平板,铸铁平台,焊接平(píng)台,焊接平板,工程量具的制造商(shāng)。免费咨询电话:800-707-8816 400-707-8816.